Используются искровые свечи. Поджог горючей смеси производится электрическим разрядом напряжением в несколько тысяч или десятков тысяч вольт, возникающим между электродами свечи. Свеча срабатывает на каждом цикле, в определённый момент работы двигателя.

В ракетных двигателях свеча зажигает топливную смесь электрическим разрядом только в момент запуска. Чаще всего, в процессе работы свеча разрушается и к повторному использованию непригодна.

В турбореактивных двигателях свеча воспламеняет смесь в момент запуска мощным дуговым разрядом. После этого горение факела поддерживается самостоятельно.

Калильные и одновременно каталитические свечи используются в модельных двигателях внутреннего сгорания. Топливная смесь двигателей специально содержит компоненты, которые легко воспламеняются в начале работы от раскалённой проволочки свечи. В дальнейшем накал нити поддерживается каталитическим окислением паров спирта, входящего в смесь.

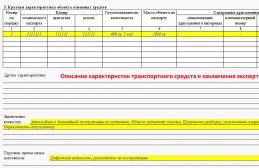

Устройство свечей зажигания

Свеча зажигания состоит из металлического корпуса, изолятора и центрального проводника.

Детали свечи зажигания

Контактный вывод

Контактный вывод, расположенный в верхней части свечи, предназначен для подключения свечи к высоковольтным проводам системы зажигания или непосредственно к индивидуальной высоковольтной катушке зажигания. Могут встречаться несколько слегка различных вариантов конструкции. Наиболее часто провод к свече зажигания имеет защёлкивающийся контакт, который надевается на вывод свечи. В других типах конструкции провод может крепиться к свече гайкой. Часто вывод свечи делают универсальным: в виде оси с резьбой и навинчивающегося защёлкивающегося контакта.

Рёбра изолятора

Рёбра изолятора предотвращают электрический пробой по его поверхности.

Изолятор

Изолятор, как правило, делается из алюминиево-оксидной керамики , которая должна выдерживать температуры от 450 до 1000 °C и напряжение до 60 000 В. Точный состав изолятора и его длина частично определяют тепловую маркировку свечи.

Часть изолятора, непосредственно прилегающая к центральному электроду, наиболее сильно влияет на качество работы свечи зажигания. Применение керамического изолятора в свече предложено Г. Хонольдом вследствие перехода к высоковольтному зажиганию.

Уплотнители

Служат для предотвращения проникновения горячих газов из камеры сгорания.

Цоколь (корпус)

Служит для заворачивания свечи и удержания её в резьбе головки блока цилиндров, для отвода тепла от изолятора и электродов, а также служит проводником электричества от «массы» автомобиля к боковому электроду.

Боковой электрод

Как правило, изготавливается из легированной никелем и марганцем стали. Приваривается контактной сваркой к корпусу. Боковой электрод, зачастую, очень сильно нагревается во время работы, что может привести к калильному зажиганию. Некоторые конструкции свечей используют несколько боковых электродов. Для увеличения долговечности электроды дорогих свеч снабжают напайками из платины и других благородных металлов. С 1999 года на рынке появились свечи нового поколения - так называемые плазменно-форкамерные свечи, где роль бокового электрода играет сам корпус свечи. При этом образуется кольцевой (коаксиальный) искровой зазор, где искровой заряд перемещается по кругу. Такая конструкция обеспечивает большой ресурс и самоочистку электродов. Форма бокового электрода в зоне пробоя напоминает сопло Лаваля , за счёт чего создаётся поток раскалённых газов, истекающих из внутренней полости свечи. Этот поток эффективно поджигает рабочую смесь в КС (камера сгорания), полнота сгорания и мощность увеличивается, токсичность ДВС уменьшается. Эффективность «форкамерных» свеч поставлена под сомнение проведенным экпериментом .

Центральный электрод

Центральный электрод как правило соединяется с контактным выводом свечи через керамический резистор , это позволяет уменьшить радиопомехи от системы зажигания. Наконечник центрального электрода изготавливают из железо-никелевых сплавов с добавлением меди, хрома и благородных и редкоземельных металлов. Обычно центральный электрод - наиболее горячая деталь свечи. Кроме того, центральный электрод должен обладать хорошей способностью к эмиссии электронов , для облегчения искрообразования (предполагается, что искра проскакивает в той фазе импульса напряжения, когда центральный электрод служит катодом). Поскольку напряжённость электрического поля максимальна вблизи краёв электрода, искра проскакивает между острым краем центрального электрода и краем бокового электрода. В результате этого края электродов подвергаются наибольшей электрической эрозии. Раньше свечи периодически вынимали и удаляли следы эрозии наждаком. Сейчас, благодаря применению сплавов с редкоземельными и благородными металлами (иттрий , иридий , платина , вольфрам , палладий), нужда в зачистке электродов практически отпала. Срок службы при этом существенно вырос.

Зазор

Зазор - минимальное расстояние между центральным и боковым электродом. Величина зазора - это компромисс между «мощностью» искры, то есть размерами плазмы, возникающей при пробое воздушного зазора и между возможностью пробить этот зазор в условиях сжатой воздушно-бензиновой смеси.

Факторы, определяемые зазором:

- Чем больше зазор - тем больше размеры искры, => больше вероятность воспламенения смеси и больше зона воспламенения. Всё это положительно влияет на потребление топлива, равномерность работы, понижает требования к качеству топлива, повышает мощность. Слишком увеличивать зазор тоже нельзя, иначе высокое напряжение будет искать более лёгкие пути - пробивать высоковольтные провода на корпус, пробивать изолятор свечи и т. д.

- Чем больше зазор - тем сложнее пробить его искрой. Пробоем изоляции называют потерю изоляцией изоляционных свойств при превышении напряжением некоторого критического значения, называемого пробивным напряжением U пр . Соответствующая напряженность электрического поля E пр = U пр /h , где h - расстояние между электродами, называется электрической прочностью промежутка. То есть чем больше зазор - тем бо́льшее напряжение пробоя U пр необходимо. Там есть ещё зависимость от ионизации молекул, равномерности структуры вещества, полярности искры, скорости нарастания импульса, но это не важно в данном случае. Понятное дело, что высокое напряжение U пр мы не можем поменять - оно определяется катушкой зажигания. А вот зазор h мы поменять можем.

- Напряжённость поля в зазоре определяется формой электродов. Чем они острее - тем больше напряжённость поля в зазоре и легче пробой (как у иридиевых и платиновых свечей с тонким Ц. Э.).

- Пробиваемость зазора зависит от плотности газа в зазоре. В нашем случае - от плотности воздушно-бензиновой смеси.

Чем она больше - тем сложнее пробить. Пробивное напряжение газового промежутка с однородным (ОП) и слабо неоднородным (СНП) электрическим полем зависит как от расстояния между электродами, так и от давления и температуры газа. Эта зависимость определяется законом Пашена, согласно которому пробивное напряжение газового промежутка с ОП и СНП определяется произведением относительной плотности газа δ на расстояние между электродами S,U прf(δS). Относительной плотностью газа называют отношение плотности газа в данных условиях к плотности газа при нормальных условиях (20о С, 760 мм рт. ст.). Зазор свечей не является константой один раз заданной. Он может и должен подстраиваться под конкретную ситуацию эксплуатации двигателя.

Режимы работы свечей

Искровые свечи бензиновых двигателей по режиму работы условно подразделяют на горячие, холодные, средние. Суть данной классификации - в степени нагрева изолятора и электродов. При работе изолятор и электроды любой свечи должны нагреваться до температур, способствующих «самоочищению» их поверхности от продуктов сгорания топливной смеси - нагара, сажи и т. п. Поэтому изоляторы свечей, работающих в оптимальном режиме всегда цвета «кофе с молоком».

Очистка поверхности изоляторов необходима для предотвращения поверхностных утечек высокого напряжения через слой нагара, что уменьшает мощность искрового пробоя зазора, или вообще делает его невозможным. Однако, если элементы свечи нагреваются слишком сильно, то может возникать неконтролируемое калильное зажигание. Процесс часто проявляется на больших оборотах. Это может приводить к детонации и разрушению элементов двигателя.

Степень нагрева элементов свечей зависит от следующих основных факторов:

- Внутренние

- конструкция электродов и изолятора (длинный электрод нагревается быстрее)

- материал электродов и изолятора

- толщина материалов

- степень теплового контакта элементов свечи с корпусом

- наличие медного сердечника ЦЭ

- Внешние

- степень сжатия и компрессии

- тип топлива (более высокооктановое обладает большей температурой сгорания)

- стиль езды (на больших оборотах и нагрузках двигателя нагрев свечей больше)

Горячие свечи - конструкция свечей специально разработана таким образом, что снижается теплопередача от центрального электрода и изолятора. Применяются в двигателях с низкой степенью сжатия и при использовании низкооктанового топлива. Так как в этих случаях меньше температура в камере сгорания.

Холодные свечи - конструкция свечей специально разработана таким образом, что максимально повышается теплопередача от центрального электрода и изолятора. Применяются в двигателях с высокой степенью сжатия, с высокой компрессией и при использовании высокооктанового топлива. Так как в этих случаях больше температура в камере сгорания.

Средние свечи - занимают промежуточное положение между горячими и холодными (самые распространенные)

Оптимальные свечи - конструкция свечей разработана таким образом, что теплопередача от центрального электрода и изолятора оптимальна для данного конкретного двигателя.

Унифицированные свечи - калильное число захватывает диапазон холодных и горячих свечей. Именно благодаря «полуоткрытости» свечи ей не страшны проблемы вентиляции и засорения продуктами неполного сгорания.

Свечи нормально самоочищаются во всех режимах работы двигателя и в то же время не приводят к калильному зажиганию.

Типовые размеры свечей зажигания

Размеры свечей зажигания классифицируются по типу резьбы на них. Применяются следующие типы резьбы:

- M10×1 (мотоциклы, например, свечи типа «Т» - ТУ 23; бензопилы, газонокосилки);

- M12×1,25 (мотоциклы);

- M14×1,25 (автомобили, все свечи типа «А»);

- M18×1,5 (свечи марки «М8», устанавливались на «старые» автомобильные двигатели ГАЗ-51 , ГАЗ-69 ; «тракторные» свечи; свечи для газопоршневых ДВС и др.)

Вторым классификационным признаком служит длина резьбы:

- короткая - 12 мм. (ЗИЛ, ГАЗ, ПАЗ, УАЗ, Волга, Запорожец, мотоциклы);

- длинная - 19 мм. (ВАЗ, АЗЛК, ИЖ, Москвич, Газель, практически все иномарки);

- удлинённая - 25 мм. (современные форсированные ДВС);

- на малогабаритные двигатели могут устанавливаться свечи с более короткой резьбой (меньше 12 мм)

Размер головки под ключ (шестигранник):

- 24 мм (свечи марки «М8» с резьбой M18×1,5)

- 22 мм (свечи марки «А10», двигатели автомобилей ЗИС-150 , ЗИЛ-164)

- нормальная - 21 мм (традиционная, для ДВС с двумя клапанами на цилиндр);

- средняя - 18 мм (для ДВС некоторых мотоциклов)

- уменьшенная - 16 мм или 14 мм (современная, для ДВС с тремя или четырьмя клапанами на цилиндр);

Калильное число (тепловая характеристика):

- Горячие свечи 11-14;

- Средние свечи 17-19;

- Холодные свечи 20 и более;

- Унифицированные свечи 11-20

Способ уплотнения по резьбе:

- С плоской прокладкой (с кольцом)

- С конусным уплотнением (без кольца)

Количество и вид боковых электродов:

- Одноэлектродные - традиционные;

- Многоэлектродные - несколько боковых электродов;

- Специальные, более стойкие электроды для работы на газе или для большего пробега;

- Факельные - унифицированные свечи зажигания, присутствует конусный резонатор, для симметричного поджига топливной смеси.

- Плазменно-форкамерные - боковой электрод выполнен в виде сопла Лаваля . Совместно с корпусом свечи образует внутреннюю форкамеру. Зажигание происходит форкамерно-факельным способом.

См. также

Ссылки

| Свеча зажигания на Викискладе |

Свеча зажигания служит для переноса в цилиндр двигателя подающегося высокого напряжения, с целью создания искры зажигания и воспламенения рабочей смеси. Кроме того, свеча должна изолировать от блока цилиндров подающееся на нее высокое напряжение (более 30 кВ), снижать пробои и прорывы, а также герметично закрывать камеру сгорания. Кроме того, она должна обеспечивать соответствующий диапазон температур во избежание загрязнения электродов и возникновения калильного зажигания. Устройство типичной свечи зажигания показано на рисунке.

Рис. Свеча зажигания производства фирмы «Bosch»

Стержень клеммы и центральный электрод

Стержень клеммы изготовлен из стали и выступает из корпуса свечи зажигания. Он служит для присоединения провода высокого напряжения или напрямую установленной стержневой катушки зажигания. Электрическое соединение между стержнем клеммы и центральным электродом выполнено с помощью расположенного между ними расплава стекла. К расплаву стекла домешивается наполнитель для улучшения степени обгорания и свойств сопротивления помехам. Так как центральный электрод находится непосредственно в камере сгорания, он подвержен воздействию очень высоких температур и сильной коррозии вследствие контакта с отработавшими газами, а также с остаточными продуктами сгорания масла, топлива и примесей. Высокие температуры искрообразования приводят к частичному расплавлению и выпариванию материала электродов, поэтому центральные электроды изготавливаются из никелевого сплава с добавками хрома, марганца и кремния. Наряду с никелевыми сплавами используются также сплавы серебра и платины, так как они незначительно обгорают и хорошо отводят тепло. Центральный электрод и стержень клеммы герметично закреплены в изоляторе.

Изолятор

Изолятор предназначен для отделения стержня клеммы и центрального электрода свечи зажигания от ее корпуса, чтобы не происходило пробоя высокого напряжения на «массу» автомобиля. Для этого изолятор должен обладать высоким электрическим сопротивления, поэтому он изготовлен из оксида алюминия, содержащего стекловидные добавки. Для снижения токов утечки горлышко изолятора имеет оребрение.

Наряду с механическими и электрическими нагрузками изолятор подвергается также высоким термическим нагрузкам. При работе двигателя на максимальных оборотах у опоры изолятора температура достигает 850 °С, а у головки изолятора - около 200 °С. Данные температуры возникают вследствие цикличных процессов сгорания рабочей смеси в цилиндре двигателя. Для того, чтобы температуры в области опоры не становились высокими, материал изолятора должен обладать хорошей теплопроводностью.

Общее устройство свечи зажигания

Свеча зажигания имеет металлический корпус, который вкручивается в соответствующее отверстие в головке блока цилиндров. В корпус свечи зажигания встроен изолятор, для герметизации которого используются специальные внутренние уплотнения. Изолятор содержит внутри центральный электрод и стержень клеммы. После сборки свечи зажигания выполняется окончательная фиксация всех деталей путем термической обработки. Боковой электрод, изготовленный из того же материала что и центральный, приваривается к корпусу свечи. Форма и расположение бокового электрода зависят от типа и конструкции двигателя. Зазор между центральным и боковым электродами регулируется в зависимости от типа двигателя и системы зажигания.

Существует много возможностей расположения бокового электрода, что влияет на величину промежутка искрового разряда. Чистая искра образуется между центральным электродом и боковым, г-образной формы. При этом рабочая смесь легко попадает в промежуток между электродами, что способствует ее оптимальному воспламенению. Если кольцеобразный боковой электрод устанавливается на одном уровне с центральным, то искра может скользить над изолятором. В этом случае ее называют скользящим искровым разрядом, который позволяет сжигать наслоения и остаточный нагар на изоляторе. Улучшить эффективность воспламенения рабочей смеси можно либо увеличением длительности искрообразования, либо увеличением энергии искрообразования. Рациональной является комбинация скользящего и обычного искровых разрядов.

Рис. Типы свечей зажигания с воздушным скользящим искровым разрядом

Для снижения потребности в напряжении на свече зажигания со скользящим искровым зарядом может быть дополнительно установлен управляющий электрод. При увеличении температуры изолятора искрообразование способно происходить при меньшем напряжении. При длительном промежутке искрового разряда воспламенение улучшается как для бедной, так и для богатой смеси топлива с воздухом.

Для двигателей с впрыском топлива во впускной коллектор предпочтение отдается свече зажигания с траекторией искрового разряда, «растянутой» в камере сгорания, в то время как для двигателей с непосредственным впрыском топлива в камеру сгорания и послойным смесеобразованием свеча зажигания с поверхностным разрядом имеет преимущества благодаря лучшей возможности самоочищения.

При выборе подходящей для двигателя свечи зажигания важную роль играет ее калильное число, с помощью которого можно судить о тепловой нагрузке на опору изолятора. Данная температура должна быть примерно на 500 °С выше, чем температура, необходимая для самоочищения свечи от наслоений. С другой стороны, нельзя превышать максимальную температуру около 920 °С, иначе возможно возникновение калильного зажигания.

Если не достичь температуры, необходимой для самоочищения свечи, частицы топлива и масла, скапливающиеся у опоры изолятора, не будут сжигаться, и между электродами на изоляторе могут образоваться токопроводящие полосы, которые способны привести к пропускам искрообразования.

Если опора изолятора нагревается выше 920 °С, это приведет к неконтролируемому сгоранию рабочей смеси вследствие накаленной опоры изолятора во время сжатия. Мощность двигателя снижается, а свеча зажигания вследствие тепловой перегрузки может быть повреждена.

Свеча зажигания для двигателя выбирается согласно ее калильному числу. Свеча с маленьким калильным числом имеет незначительную поверхность поглощения тепла и подходит для двигателей с высокими нагрузками. Если двигатель нагружен слабо, устанавливается свеча зажигания с высоким калильным числом, имеющая большую поверхность поглощения тепла. Конструктивно калильное число свечи зажигания регулируется при ее изготовлении, например, с помощью изменения длины опоры изолятора.

Рис. Определение калильного числа свечи зажигания

При использовании комбинированного электрода, включающего электрод на никелевой основе с медным ядром, улучшается теплопроводность и вследствие этого отвод тепла от электрода.

К важным задачам при разработке свечи зажигания относится увеличение интервалов технического обслуживания. Вследствие коррозии, связанной с искровым разрядом, во время работы зазор между электродами увеличивается, а вместе с тем увеличивается и потребность в напряжении во вторичной цепи системы зажигания. При сильном износе электродов свечу зажигания следует заменить. На сегодняшний сроки службы свечей зажигания, в зависимости от их конструкции и материалов, составляют от 60000 км до 90000 км. Это достигается улучшением материала электродов и использованием большего количества боковых электродов (2, 3 или 4 боковых электрода).

Около 100 лет назад, компанией Bosch была представлена свеча зажигания . Спустя непродолжительное время их начали повсеместно применять по всему миру , для поджигания смеси топлива и воздуха в двигателях .

Они работают в жесточайших условия , постоянно подвергаясь воздействию высокой температуры (прим . 1000 градусов ) и высокому напряжению (до 40 тыс . вольт ).

и принцип работы свечей зажигания

Свечи зажигания устроены просто , по сути они состоят из проводника в центре , металлического корпуса к которому приварен боковой электрод, и изолятора . Несмотря на простоту своего устройства , они играют одну из важнейших ролей в работе двигателя автомобиля . Их обязанность заключается в поджигание горючей смеси, в любых условиях и при любой нагрузки на них.

В момент , когда поршень в такте сжатия приходит в верхнюю мертвую точку , выбрасывается электрическая искра, воспламеняющие смесь из воздуха и горючего . Искра возникает между центральным и боковым электродами . Для ее возникновения , необходимо напряжения не менее 20 тыс . вольт . За его получения отвечает система зажигания , она преобразовывает 12 вольт получаемые с аккумулятора автомобиля , в 25 —35 тысяч вольт необходимые для нормальной работы свечи . Момент , когда должно подастся высокое напряжения определяется датчиком положения коленчатого вала .

Существует три основных типа свечей зажигания которые сегодня широко применяются. Отличающихся они друг от друга особенностями конструкции и металлом из которого изготавливаются.

Основные типы свечей зажигания:

- Двухэлектродные;

- Многоэлектродные;

- Свечи из драгоценных металлов.

Рассмотрим поподробней первые два типа.

Двухэлектродные и многоэлектродные свечи зажигания

Классической свечей зажигания считается двухэлектродная . Из названия может стать понятно , что данная свеча имеет два электрода один центральный , второй боковой . Между которыми возникает искра .

Многоэлектродная это усовершенствованная классическая свеча . Она имеет так же один центральный электрод , а вот боковых электродов уже несколько может быть два , три и более . За счет увеличения их числа работа свечи стабилизируется и ее срок эксплуатации увеличивается . Работа двигателя при этом становится более ровной . Свечи данного типа также позволяют развивать ему большую мощность , а его экологические параметры становятся лучше .

Холодные и горячие свечи зажигания

Свечи

зажигания

различаются

не

только

по

типу

, а

также

по

своим

характеристикам

и

подбираются

индивидуально

в

зависимости

от

конструкции

двигателя

. По

характеристикам

они

делятся

на три различные

группы

холодные

, средние

и

горячие

.

Что

бы

понять

, что

это

означает

и

зачем

они

нужны

, нужно

разобраться

что

такое

«калильное

число

» и

«калильное

зажигание

».

- Калильным числом называют величину , показывающею время , через которое свеча достигает калильного зажигания . Чем выше у нее калильное число , тем меньше она будет нагреваться .

- Калильным зажиганием называют негативный эффект , когда воспламенение горючей смеси в двигателе происходит не от свечи зажигания , а от нагревшихся элементов двигателя , чаще всего это бывает сама свеча зажигания . Этот эффект возникает если в автомобиле установлена свеча с неподходящим калильным числом .

Условия работы свечей зажигание в летнее и зимнее время отличаются , поэтому в идеале лучше иметь в комплекте свечей для разного времени года .

Например

, в

жаркую

погоду

, при

езде

на

большой

скорости

свеча

с

низким

калильным

числом

, быстро

приведет

к

калильному

заживанию

. Что

приводит

к

потере

мощности

. В

этой

ситуации

свечу

необходимо

заменить

на

более

«холодную

»

В

обратной

ситуации

если

при

низкой

температуре

например

в

пробке

, происходит

ослабление

искры

. В

холодную

погоду

возникнут

проблемы

с

запуском

двигателя

. В

случае

возникновения

этой

проблемы

необходимо

поставить

более

«горячею

» свечу

.

На

выбор

также

влияет

и

размер

двигателя

, что

он

больше

тем

«холоднее

» должна

быть

свеча

.

Группы

свечей

по

калильному

числу

(Российская

маркировка

):

- В «горячею » группу входят свечи имущих калильное число от 11 до 14 .

- В «среднею » группу входят свечи имеющих калильное число от 17 до 19 .

- В «холодную » группу входят свечи имеющих калильное число от 20 до 26 .

В дизельных двигателях очень часто используется калильное зажигание , то есть самовоспламенение , от накаленной свечи , что облегчает запуск двигателя при низких температурах .

Форкамерная свеча зажигания

Не так давно на рынке появился еще один тип свечей, так называем форкамерные или иначе плазменные. Производители таких свечей обещают значительное увеличение мощности двигателя, почти вечную работу и много других плюсов и преимуществ над другими свечами. Но как показывает практика большая часть этих обещания не сбываются, мощность двигателя по сравнению с классическими свечами не возрастает. В некоторых случаях на малых оборотах двигатель начинает «троить», а при высоких свечи могут начать плавятся. Единственным плюсом на деле оказывается количество вредных веществ в выхлопных газах, оно действительно снижается.

Данная технология возможно будет иметь большое будущие, но на сегодняшний день она еще достаточно «сырая». Если вы не любитель экспериментов со своим автомобилем, и ван нужна его стабильная работа без сюрпризов, то лучше сразу отказаться от их приобретения.

Неисправности свечей зажигания , признаки и причины

Без

рабочих

свечей

зажигания

становится

невозможным

нормальная

эксплуатация

автомобиля

.

Рассмотрим

признаки

неисправности

свечей

, которые

требующие

срочного

вмешательства

водителя

:

- В разы увеличивается расход топлива ;

- Происходит падение мощности и набора оборотов в работе силового агрегата ;

- Тяжелый запуск двигателя ;

- Возрастает концентрация CO в выхлопных газах ;

- Ощущается подёргивания автомобиля во время движения ;

- Не приятный шум доносящийся из двигателя на холостом ходу .

Причины же таких явлений как привило просты :

- Свеча просто выработала свой ресурс ;

- Оплавление электродов или их коррозия ;

- Не правильно подобрана свеча ;

- Загрязнение (отложения , нагар , масло или топливо на электродах );

- Повреждение или загрязнение изолятора .

В случае возникновения подобных неисправностей , следует срочно принять меры . В противном случае может произойти детонация двигателя , что полностью выведет его из строя .

Когда менять свечи зажигания на авто

Неисправные свечи зажигания могут привести к тяжелы последствиям , таким как повреждения топливной системы и двигателя , а это грозит куда более крупными затратами . От их своевременной замены зависит сохранность силового агрегата автомобиля .

Когда же всё —таки менять свечи зажигания ? Постараемся разобраться в этом вопросе . Такие признаки как:

- Признаки износа самой свечи , они заметны невооруженным глазом . Это оплавления , сколы и коррозия .

- Подтраивание при езде ;

- Проблемы с запуском ;

- Падение мощности и тяги двигателя ;

- Увеличившие расхода топлива;

- Регулярное образования нагара на свечах (каждые 20 —30 километров ).

Могут свидетельствовать о необходимости замены свечей.

В среднем свечи следует менять каждые

25

—30

тысяч

пробега

автомобиля

.

Нагар на свечах , анализ работы свечей зажигания

Свечи устанавливаются в головке блока цилиндров, их электроды постоянно находятся в камере сгорания где температура может достигать трех тысяч градусов. Не смотря на свои небольшие размеры, при работе двигателя они постоянно находятся под воздействием высоких температур и электрического тока высокого напряжения. Подвергаются колоссальным перепадам давления, вибрации, воздействию разнообразных химических веществ находящихся в топливе.

Существуют следующие причины образования нагара на электродах свечей зажигания :

- Свеча неправильно подобраны по калильному числу (слишком холодная );

- Проблемы в регулировки карбюратора (смесь поступает слишком переобогащенная );

- Неправильно отрегулировано зажигание (ранее );

- Прошиты высоковольтные провода или изолятор ;

- Установлен неправильный зазор между центральным и боковым электродами .

- Вследствие образования нагара на свече:

- Снижается мощность двигателя и ухудшается его запуск ,

- Возрастает расход топливо ,

- Происходит дестабилизация работы на холостом ходу ,

- Увеличивается выброс выхлопных газов .

Свеча зажигания подвергается большому числу негативных воздействий и успешно работает при таких нагрузках.

Правила ухода за свечами зажигания

Нормальным

цветом

свечи

считается

от

светло

—серого

до

светло

—коричневого

. Их

необходимо

периодически

очищать

и

производить проверку

зазор

а между

электродами

. На

автомобиле

находящимся

в

постоянной

эксплуатации

это

необходимо

делать

каждые

10

тысяч

километров

. Если

автомобиль

в

год

проходит

меньше

20

тысяч

километров

, то

очистку

и

проверку

зазора

необходимо

проводить

два

раза

в

году

, рекомендуется

это

делать

в

конце

весны

и

осени

.

Во

время

очистки

свечей

не

рекомендуется

пользоваться

острыми

предметами

, так

как

это

может

привести

к

повреждению

и

образованию

царапин

на

изоляторе

. Хорошо подходит для очистки, щетка из тонкой металлической проволоки

.

Идеальным способом по очистки свечей считается:

- Вымыть свечи в бензине ;

- Просушить ;

- На легком огне прокипятить в 20 процентной уксусной кислоте 20 —30 минут ;

- После этого с помощью капроновой щенки очистить и вымыт их в воде .

Внимание ! Этот метод необходимо использовать на открытом воздухе или в помещение имеющем очень хорошую вентиляцию , так как во время кипячение выделяются едкие пары уксуса .

Как выбрать правильные и самые лучшие свечи зажигания

При

выборе

свечи

зажигания

в

первую

очередь

следует

отталкиваться

от размеров

и

калильного

числа

. С

размерами

сложностей

не

у

кого

возникнуть

не

должно

. Калильное

число

же

подбирается

в

зависимости

от

времени

года

и

эксплуатации

автомобиля

.

Так

, например

, для

любителей

быстрой

езды

калильное

число

должно

быть

выше

, чтобы

предотвратить

перегрев,

и

следовательно

, эффект

калильного

зажигания

. При

спокойной

езде

свечи

берутся

с

меньшим

калильным

числом

.

В

идеале,

лучше

всего

изучить

инструкцию

автомобиля

, в

ней

указывается

какие

свечи

подходят

для

данного

типа

двигателя

.

На сегодняшний день лучшими свечами зажигания по праву считаются свечи из драгоценных металлов (платина , серебро , иридиум и т .д .). За эти свечи конечно придется заплатить внушающею сумму , но преимущества , которые они дают не менее внушительны :

- Огромны срок эксплуатации ;

- Хорошо самоочищаются ;

- Значительное повышение экологических показателей ;

- Увеличение мощности ;

- Экономия (как бы это парадоксально не звучало , при их цене ).

Такие свечи снижают расход топлива , при регулярной эксплуатации автомобиля способны окупится всего за пару месяцев .

При

выборе

свечей

из

двухэлектродного

и

многоэлектродного

выбора

однозначно

лучше

сделать

в

пользу

вторых

, их

параметры

выше

первых

, а

ценой

не

так

уж

и

сильно

они

отличаются

. Если

же

вы

все

—таки

решились

купить

свечи

из

драгоценного металла

, то

тут

лучше

не

экономить

, и

взять

качественные

свечи

от

известного

производителя

, ведь как

известно

«скупой

платит

дважды

».

При всем разнообразии конструкций, любая искровая свеча зажигания (рис.9) включает 8 себя керамический изолятор, металлический корпус, электроды и контактную головку для соединения с высоковольтным проводом.

Центральный электрод установлен в канале изолятора, имеющем переменный диаметр. Головка электрода опирается на коническую поверхность канала изолятора в месте перехода от большего диаметра к меньшему. Рабочая часть центрального электрода выступает на величину от 1.0 до 5.0 мм из изолятора. Закрепление электрода в канале изолятора и герметизацию этого соединения осуществляют с использованием стеклогерметика. Он представляет собой смесь специального технического стекла и порошка металла. Стекло должно иметь коэффициент термического расширения одинаковый с этим коэффициентом у керамики. В этом случае герметизирующая пробка не разрушится при изменениях температуры в процессе эксплуатации. Порошок могалла (медь или свинец) добавляют в стекло для придания ему электрической проводимости.

Сборку сердечника (изолятора в сборе с центральным электродом и контактным стержнем) осуществляют в следующем порядке. Электрод устанавливают в канале изолятора и сверху засыпают порошкообразный стеклогерметик или укладывают ого в виде таблетки. Затем в канал изолятора устанавливают контактную головку. До запрессовки стеклогерметик занимает больший объем, чем после этой операции, и контактный стержень не может полностью войти в канал изолятора Он примерно на треть длины выступает над изолятором. Заготовку нагревают до температуры 700-900 "С и с усилием в несколько десятков килограммов контактный стержень вводят о размягченный под воздействием температуры стеклогерметик. При этом он затекает в зазоры между каналом изолятора, головкой центрального электрода и контактной головкой. После остывания стеклогерметик затвердевает и надежно закрепляет обе детали в канале изолятора Между торцами электрода и контактной головки образуется герметизирующая пробка высотой от 1.5 до 7,0 мм, полностью перекрывающая канал изолятора от прорыва газов

В случае необходимости встроить в цепь центрального электрода электрическое сопротивление для подавления электромагнитных помех применяют резистивный стеклогерметик. После остывания герметизирующая пробка приобретает электрическое сопротивление необходимой величины.

Сердечник устанавливают в корпусе свечи так, что он соприкасается своей конической поверхностью с соответствующей поверхностью внутри корпуса. Между этими поверхностями устанавливают герметизирующую -теплоотводящую» шайбу (медную или стальную).

Закрепление сердечника осуществляют завальцовкой буртика корпуса на поясок изолятора. Герметизацию по соединению изолятор - корпус осуществляют методом осадки корпуса в нагретом состоянии (термоосадкой).

Боковой электрод -массы» прямоугольного сечения приваривают к торцу корпуса и изгибают в сторону центрального. На цоколь корпуса с упором в плоскую опорную поверхность устанавливают уплотнительное кольцо, предназначенное для герметизации соединения свеча - двигатель.

На резьбовую часть контактного стержня устанавливают контактную гайку, если это требуется конструкцией наконечника высоковольтного провода. В некоторых свечах контактный стержень не имеет резьбовой головки, она сразу же штампуется в форме контактной гайки.

ИЗОЛЯТОР

Для обеспечения бесперебойности искрообразования изолятор должен обладать необходимой электрической прочностью даже при высокой рабочей температуре. Напряжение, прикладываемое к изолятору в процессе работы двигателя, равно напряжению пробоя искрового зазора. Это напряжение возрастает с увеличением давления и величины зазора и уменьшается по мере возрастания температуры. На двигателях с классической системой зажигания используются свечи с искровым зазором 0.5-0,7 мм. Максимальная величина напряжения пробоя в этих условиях не превышает 12-15 кВ (амплитудное значение). На двигателях с электронными системами зажигания установочный искровой зазор составляет 0,8-1,0 мм. В процессе эксплуатации он может увеличиться до 1,3-1,5 мм (у обеих систем). При этом напряжение пробоя может достигать 20-25 кВ.

Конструкция изолятора относительно проста - это цилиндр с осевым отверстием для установки центрального электрода.

в средней части изолятора имеется утолщение, так называемый -поясок- для соединения с корпусом. Ниже пояска расположена более тонкая цилиндрическая часть - -дульце-, переходящая в тепловой конус. В месте перехода от дульца к тепловому конусу расположена коническая поверхность, предназначенная для установки между изолятором и корпусом герметизирующей теплоотводящей шайбы. Выше пояска расположена -головка", а в месте перехода от пояска к головке расположено плечико под завальцовку буртика корпуса при сборке свечи.

Допустимая, с учетом коэффициента запаса прочности, толщина стенок определяется электрической прочностью материала изолятора. По отечественным стандартам изолятор должен выдерживать испытательное напряжение от 18 до 22 кВ (действующее значение), что больше амплитудного в 1.4 раза Длина головки изолятора определяется напряжением поверхностного перекрытия и выполняется в пределах от 15 до 35 мм. У большинства автомобильных свечей эта величина около 25 мм. Дальнейшее увеличение малоэффективно и приводит к снижению механической прочности изолятора. Для исключения возможности электрического пробоя по поверхности изолятора его головку снабжают кольцевыми канавками (барьерами тока) и покрывают специальной глазурью для защиты от возможного загрязнения.

Функцию защиты от поверхностного перекрытия со стороны камеры сгорания выполняет тепловой конус. Эта важнейшая часть изолятора при относительно небольших размерах выдерживает без перекрытия по поверхности указанное выше напряжение.

Первоначально в качестве материала изолятора применяли обычный фарфор. но такой изолятор плохо сопротивлялся тепловому воздействию и имел низкую механическую прочность.

С увеличением мощности двигателей потребовались изоляторы более надежные. чем фарфоровые. Продолжительное время применяли слюдяные изоляторы. Однако при использовании топлив с присадкой свинца слюда разрушалась. Изоляторы снова стали изготавливать керамическими, но не из фарфора, а из особо прочной технической керамики.

Наиболее распространенной и экономически целесообразной для производства изоляторов является технология изостатического прессования, когда из заранее подготовленных компонентов изготавливают гранулы необходимого состава и физических свойств. Из гранул при высоком давлении прессуют заготовки изоляторов, шлифуют до необходимых размеров с учетом усадки при обжиге, а затем однократно обжигают.

Современные изоляторы изготавливают из высокоглиноземистой конструкционной керамики на основе оксида алюминия. Такая керамика, содержащая около 95% оксида алюминия, способна выдержать температуру до 1600 "С и имеет высокую электрическую и механическую прочность.

Важнейшим преимуществом керамики из оксида алюминия является то, что она обладает высокой теплопроводностью. Это существенно улучшает тепловую характеристику свечи, так как через изолятор проходит основной поток тепла, поступающий в свечу через тепловой конус и центральный электрод (рис. 10).

КОРПУС

Металлический корпус предназначен для установки свечи в двигатель и обеспечивает герметичность соединения с изолятором. К его торцу приваривается боковой электрод, а в конструкциях с кольцевым искровым зазором корпус непосредственно выполняет функцию электрода «массы».

Корпус изготавливают штамповкой или точением из конструкционных малоуглеродистых сталей.

внутри корпуса имеется кольцевой выступ с конической поверхностью. на которую опирается изолятор. На цилиндрической части корпуса выполнена кольцевая проточка, так называемая термоосадочная канавка. В процессе сборки свечи верхний буртик корпуса завальцовывают на поясок изолятора. Затем его нагревают и осаживают на прессе, при этом термоосадочная канавка подвергается пластической деформации, и корпус плотно охватывает изолятор. В результате термоосадки корпус оказывается в напряженном состоянии, что обеспечивает герметичность свечи на весь срок службы.

Рис. 10. Тепловые потоки в изоляторе свечи

ЭЛЕКТРОДЫ

Как сказано выше, для улучшения эффективности воспламенения электроды свечи должны быть как можно более тонкими и длинными, а искровой зазор должен иметь максимально допустимую величину. С другой стороны, для обеспечения долговечности электроды должны быть достаточно массивными.

Поэтому, в зависимости от требований к мощности, топливной экономичности и токсичности двигателей, с одной стороны, и требований к долговечности свечи с другой стороны, к каждому типу двигателя разрабатывалась своя конструкция электродов.

Появление биметаллических электродов позволило в определенной степени решить эту проблему, так как такой электрод имеет достаточную теплопроводность. В отличие от обычного «монометаллического» он при работе на двигателе имеет меньшую температуру и соответственно больший ресурс. В тех случаях, когда требуется увеличить ресурс, применяют два электрода "массы- (рис.11). На свечах зарубежного производства с этой целью применяют три и даже четыре электрода. Отечественная промышленность выпускает свечи с таким количеством электродов только для авиационных и промышленных газовых двигателей. Следует отметить, что с увеличением числа электродов снижается стойкость к образованию нагара и затрудняется очистка от нагара.

К материалу электродов предъявляются следующие требования высокая коррозионная и эрозионная стойкость: жаростойкость и окалиностойкость: высокая теплопроводность; достаточная для штамповки пластичность. Стоимость материала не должна быть высокой Наибольшее распространение в отечественной промышленности для изготовления центральных электродов свечей зажигания получили жаростойкие сплавы: железо-хромтитан, никель-хром-железо и никельхром с различными легирующими добавками

Боковой электрод «массы» должен обладать высокой жаростойкостью и стойкостью к коррозии. Он должен обладать хорошей свариваемостью с обычной конструкционной сталью, из которой изготавливают корпус, поэтому применяют сплав никель - марганец (например. НМц-5). Боковой электрод должен обладать хорошей пластичностью для обеспечения возможности регулирования искрового зазора.

С целью снижения гасящего влияния электродов при доработке свечей на электродах выполняют канавки, в электроде -массы» выполняют сквозные отверстия. Иногда боковой электрод разделяют на две части, превращая одноэлектродную свечу в двухэлектродную.

ВСТРОЕННЫЙ РЕЗИСТОР

Искровой разряд является источником электромагнитных помех, в том числе радиоприему. Для их подавления между центральным электродом и контактной головкой устанавливают резистор, имеющий при температуре 25±10 "С электрическое сопротивление от 4 до 13к0м. В процессе эксплуатации допускается изменение величины этого сопротивления в диапазоне 2-50 кОм после воздействия температуры от -40 до +300 "С и импульсов высокого напряжения.

ДОПОЛНИТЕЛЬНЫЙ ИЗОЛЯТОР

Даже небольшие потери энергии зажигания приводят к ослаблению искры со всеми неприятными последствиями: ухудшение пуска, неустойчивая работа на холостом ходу, потеря мощности двигателя, перерасход топлива, рост токсичности отработавших газов и т. д. Если поверхность изолятора покрыта нагаром, грязью или просто влагой, происходит утечка тока «на массу». Она обнаруживается в темноте в виде коронного разряда по поверхности изолятора. Утечка по загрязненной поверхности теплового конуса изолятора в камере сгорания двигателя может привести к отказу в искрообразовании. Наиболее радикальным способом повышения электрической прочности изоляции является установка между корпусом и контактной головкой свечи дополнительного изолятора в виде керамической втулки. Таким образом, свеча приобретает двойную защиту от утечек тока «на массу».

Данное техническое рошенио защищено патентом и реализовано у нас в стране ЗАО «Автоконинвест» (Москва).

ФОРКАМЕРНЫЕ СВЕЧИ

Рис. 12. Форкамерная свеча зажигания

Известны различные варианты устройства свечи, у которых рабочая камера выполнена в виде форкамеры. Их используют с целью улучшения сгорания рабочей смеси. Форкамерные свечи подобны свечам для спортивных форсированных двигателей, где электроды для защиты от перегрева установлены глубоко внутри рабочей камеры корпуса. Отличие заключается в том. что отверстие. соединяющее рабочую камеру (форкамеру) с цилиндром двигателя, делают специальной формы. При сжатии свежая смесь поступает в форкамеру, искровой разряд возникает в области вихревого потока, и образование первичного очага воспламенения становится интенсивнее. Благодаря этому обеспечивается быстрое распространение пламени в форкамере. Давление быстро возрастает и выбрасывает факел пламени, проникающий в камеру сгорания двигателя и интенсифицирующий воспламенение даже сильно обедненной рабочей смеси.

При перетекании горящих газов из форкамеры в цилиндр двигателя, в связи с турбулизацией горючей смеси, ускоряется и становится более эффективным процесс сгорания. Это. в свою очередь, может привести к улучшению показателей, характеризующих топливную экономичность и токсичность отработавших газов.

Недостатки форкамерных свечей заключаются в том, что велико гасящее влияние электродов, а стойкость к образованию нагара мала. Вентиляция форкамеры затруднена и горючая смесь в ней содержит повышенное количество остаточных газов. При перетекании горящих газов из форкамеры в цилиндр возникают дополнительные тепловые потери. Один из вариантов форкамерной свечи представлен на рис. 12.

Свечи зажигания присутствуют в каждом авто и каждый из автовладельцев хотя бы раз в жизни пытался «разобраться» с ними самостоятельно. В руководстве по эксплуатации машины всегда , рекомендуемый производителем. Стоит разобраться, чем отличаются между собой свечи разного типа и различных производителей? Есть ли разница при замене одного типа свечей на другие в работе машины?

Зачастую автовладельцы не могут определиться с выбором, покупать дешевые свечи или же качественные

Виды и принцип работы

Свечи зажигания поджигают смеси, образованные при смешивании топлива и воздуха. В зависимости от производителя конструкция свечей различна, однако, можно выделить две группы. Их виды:

- многоэлектродные свечи зажигания;

- двухэлектродные.

Двухэлектродные устройства оснащены единственным боковым электродом, в отличие от них многоэлектродные свечки состоят из нескольких боковых электродов. Последние оправдывают себя длительным временем службы. В наиболее распространённых искра идёт по двум электродам, которые изнашиваются. Выход из строя бокового электрода - это полная замена свечи. Искра в многоэлектродном устройстве идёт только на один боковой электрод, что увеличивает время работы свечи.

Свечи зажигания отличны друг от друга также материалом. В классических устройствах второстепенные электроды сделаны из стали. Самые дорогостоящие свечки оснащены платиновыми напайками, кроме того, совсем недавно начали выпуск плазменно-форкамерных свечей зажигания. Наконечник основного электрода сделан из сплавов, состоящих из железа, никеля и вкраплений хрома и меди. Боковая часть центрального элемента часто выгорает, её необходимо периодически проверить на неисправность. Изолятор практически всегда изготовлен из керамики алюминиевого состава, переносящего температуры свыше 1000 °C. Тепловая маркировка свечей зажигания напрямую зависит от состава и пропорции различных компонентов, содержащихся в изоляторе.

Кроме того, свечки различаются типом и длиной резьбы, размером головки.

Устройство свечи зажигания

Любая свечка, независимо от её вида и производителя, состоит из металлического корпуса, электродов, изолятора из керамики и основного контактного стержня. Основа корпуса, покрытая специальным средством от коррозии, вверху оснащена резьбой, встраиваемой в блок цилиндров, и шестигранником. Часть плоскости, которой свечка «сталкивается» с головкой, имеет плоскую либо коническую форму. При наличии плоской опорной части для лучшей герметизации встроено кольцо-уплотнитель. В отличие от первого конический верх самостоятельно герметизирует отверстие между свечой зажигания и головкой блока. Изолятор сделан из прочной керамики. Устройство свечи зажигания продумано до мелочей, чтобы избежать утечки электричества в изоляторе предусмотрены кольцевые продольные полосы и нанесена техническая глазурь, часть корпуса рядом с камерой сгорания делают в виде конуса. С внутренней стороны к изолятору прикреплены главный электрод и стержень. В некоторых моделях зазор между ними заполняет резистор, препятствующий . Соединения плотно герметизируются стекломассой с высокой токопроводностью. Рядом с центральным имеется боковой электрод, который изготавливается из жаропрочного металла и приваривается к корпусу. Чтобы уменьшить тепловое воздействие основной электрод выполняют из нескольких металлов (меди и жаропрочной оболочки).

Признаки неисправности свечей зажигания

Стабильная работа свечи обеспечивает автовладельцу надёжное функционирование бензинового силового агрегата. Однако проблем в работе свечей просто не избежать. Давайте разберёмся, когда менять свечи зажигания:

- автомобиль начал заводиться не с первого раза, двигатель работает с трудом, «кашляет» недовольно на холостом ходу. Это один из самых первых признаков на необходимость проверить свечи на неисправность;

- расход топлива в последнее время ощутимо увеличился, кроме того, в выхлопных газах возросло СО и СН;

- одна из свечей все время мокрая от попадающего на неё бензина (именно она будет неисправна).

- при работе мотора проявляется отрицательная динамика (заметна сниженная мощность или авто недобирает обороты).

- появилось «троение» (машину во время езды поддёргивает, в двигателе недостаёт мощности).

Не стоит ждать, что это пройдёт, если есть хоть один из описанных признаков, следует взять ящик с инструментами и основательно проверить функционирование свечек. Вовремя не заменённые детали могут в кратчайшие сроки нанести огромный урон как автомобилю, так и кошельку владельца. Все производители авто рекомендуют заменять эти детали при ежегодном прохождении техобслуживания.

Способы диагностики

Диагностика силового агрегата предусматривает осмотр свечей как важного элемента системы зажигания. Практически во всех автомобилях зарубежного и отечественного производства они легкодоступны, автолюбители сами могут их проверить. Для того чтобы проверка прошла удачно, их нежелательно путать и менять местами относительно цилиндров, лучше всего рассматривать их в .

Есть несколько способов, позволяющих проверить работоспособность свечек в домашних условиях. Перед их снятием, в первую очередь нужно отсоединить провода, идущие к распределителю. Определить, какая именно свеча перестала работать, можно сняв их по одной и прослушав при этом работу двигателя. Неизменённый звук говорит о проблеме в отключённой детали.

Проверка искры

Первый способ проверки в домашних условиях - наличие искры. Тщательно очищенную от различных загрязнений свечку с помощью прибора (щупа) регулируют на расстоянии с электродами. Покрывают её проводом и примыкают к металлической основе силового агрегата. Это делается для того, чтобы создать электрический контакт. Проверить работу свечей (наличие и цвет искры) необходимо посредством включённого на пару секунд стартера. У нормально функционирующей свечки искра имеет голубой цвет, если же в искре проглядывается красный цвет или его, вообще, нет, значит, свеча подлежит замене.

Проверка мультиметром

Вторым способом проверить работоспособность свечки намного проще, для этого необходим мультиметр - прибор, который зачастую называют тестером. Это устройство проверяет наличие либо отсутствие короткого замыкания. Однако проверка мультиметром не всегда точно может указать неисправность. Простой в обращении аппарат имеет понятную для простого автолюбителя форму. Проверка свечки проводится следующим образом: на свечи зажигания ложатся провода от прибора так, чтобы первый провод находился на выходе, а другой был прикреплён на цоколь. В работоспособном положении появляется искра, с нахождением в 4 мм относительно контактов.

Проверка «пистолетом»

Третий способ поверки самый изощрённый - это проверка пистолетом. Чтобы сделать её самому, необходим стенд, проводящий такую проверку под некоторым давлением. В наше время купить такое устройство можно в магазине, торгующем автозапчастями. Проверить свечку необходимо так: вставить её в и одеть специальный колпачок. Заложенная исправная свеча после нажатия на курок должна отреагировать на электродах искрой и загоревшейся лампочкой. Стоит помнить, что пистолет, из-за разности давления в нём и в авто, не может дать точного результата. Однако не работающая при проверке пистолетом свеча должна быть заменена в ближайшее время.

Заключение

Даже небольшие нарушения и неполадки со стороны свечей зажигания могут при недобросовестном отношении автовладельца привести к серьёзным сбоям в работе машины. Стоит знать, что проверку этого устройства может сделать любой водитель. Чтобы все сделать правильно, необходимо лишь следовать описанным выше действиям.