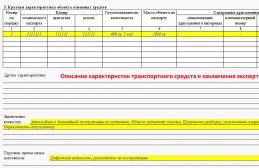

К атегория:

Погрузчики

Устройство универсальных автопогрузчиков

Автопогрузчики моделей 4013 и 4014

Рассматриваемые машины имеют принципиально одинаковую конструктивную схему с колесной формулой 4X2 (рис. 4.1). Шасси представляет собой объемную сварную раму из стальных листов и прокатных элементов и одновременно является облицовкой машины. К передним балкам рамы приварены опорные кронштейны грузоподъемника, сзади на болтах установлен бампер, служащий также противовесом. Ходовая часть содержит передний мост с четырьмя установленными попарно ведущими колесами и задний мост с двумя управляемыми колесами. Грузоподъемник двухрам- ный. Двигатель расположен позади.

Кабина сварная, двухдверная, одноместная, прикреплена к раме болтами в четырех точках, установлена на резиновых амортизаторах. Ветровые стекла И заднее окно снабжены электрическими стеклоочистителями. В металлическом полу предусмотрены люки для доступа к трансмиссии. Сиденье водителя амортизированное, его можно перемещать в продольном направлении и по высоте в наиболее удобное положение. Для обогрева кабины в холодное время имеется отопитель типа 015В, работающий на том же топливе, что и двигатель. Кабина оборудована вентилятором. Снаружи слева установлено зеркало заднего вида. Автопогрузчики обеих моделей могут поставляться без кабины с ограждением места водителя.

-

Автопогрузчики различаются габаритными размерами и следующими узлами: мостами, передними колесами с тормозами и шинами. Одинаковыми являются: двигатель, сцепление, коробка передач, механизм обратного хода, карданная передача, ручной тормоз, электрооборудование, гидронасос и цилиндры изменения наклона грузоподъемника, гидрораспределитель, редуктор привода обоих гидронасосов, маслобак и топливный бак. На автопогрузчиках модели 4013 первых выпусков устанавливались грузоподъемники, предназначенные для модели 4014. Автопогрузчики модели 4013, выпущенные в 1977 г., имеют гидроусилитель от автомобиля ЗИЛ-130, а модели 4014 - гидроусилитель Львовского завода автопогрузчиков.

Двигатель прикреплен к раме автопогрузчика в четырех точках через резиновые подушки. Цилиндры двигателя отлиты из чугуна в одном блоке с картером. Головка цилиндров из алюминиевого сплава прикреплена к блоку на шпильках через сталеасбестовую прокладку. Смазка от шестереночного насоса поступает под давлением к коренным и шатунным подшипникам коленчатого вала, подшипникам распределительного вала и шестерням, приводящим его во вращение. Остальные движущиеся в картере детали получают смазку разбрызгиванием. Редукционный клапан расположен в крышке насоса и предохраняет систему смазки от перегрузки при запуске холодного двигателя. Перепускной клапан установлен в крышке фильтра грубой очистки и выключает фильтр при загрязнении фильтрующего элемента (в этом случае в магистраль поступает нефильтрованное масло). Предохранительный клапан включен в трубопровод масляного радиатора и прекращает циркуляцию масла в системе при давлении менее 100 кПа (1 кг/см2).

Вентиляция картера двигателя принудительная вследствие разрежения, создаваемого в воздухоочистителе и картере.

В трансмиссии ходовой части автопогрузчиков 4013 и 4014 использованы готовые автомобильные агрегаты, а также специально разработанный механизм обратного хода. Он собран в отдельном картере. Изменение направления движения автопогрузчика производится из кабины водителя рычагом, шарнирно связанным со штоком, на котором закреплена вилка для перемещения шестерни ведомого вала. Для включения заднего хода шестерня вводится в зацепление с промежуточной шестерней, вращаемой постоянно шестерней ведущего шлнцевого вала. Промежуточная шестерня вращается на роликовом подшипнике, установленном на неподвижной оси. Фланец, вращающийся вместе с ведущим валом, служит для передачи крутящего момента от выходного вала коробки передач.

Рукоятка включения переднего либо заднего хода находится под колесом рулевого управления и во время стоянки автопогрузчика должна всегда находиться в одном из крайних положений. Центральный ручной тормоз находится между коробкой передач и механизмом обратного хода.

Рис. 4.1. Автопогрузчик 4014

Картером ведущего моста автопогрузчика модели 4013 является штампованная из листовой стали балка, сваренная из двух частей. Внутри балки находятся главная передача гипоидного типа с передаточным числом 6,83 (с одной парой конических колес), дифференциал и полуоси. Крутящий момент от механизма обратного хода передается главной передаче карданным валом с двумя шарнирами на игольчатых подшипниках. Колеса крепятся к ступицам посредством шпилек (рис. 4.2).

Ведущий мост автопогрузчика модели 4014 имеет главную передачу, состоящую из пары конических шестерен со спиральными зубьями и пары цилиндрических колес с косыми зубьями, дифференциал и полуоси. Ведущая коническая шестерня выполнена заодно со шлицевым валом, на котором закреплен фланец для соединения с карданной передачей. Ведомая коническая шестерня напрессована на фланец вала и соединена с ним заклепками. Коробка дифференциала разъемная состоит из двух частей. С ней жестко соединена ведомая цилиндрическая шестерня главной передачи.

В коробке дифференциала смонтированы две конические шестерни полуосей и крестовина с четырьмя сателлитами. Коробка вращается на двух конических роликовых подшипниках, установленных в разъемных опорах с крышками, обработанными совместно с картером главной передачи.

Ведущая цилиндрическая шестерня главной передачи выполнена заодно со своим валом, конические роликовые подшипники которого установлены в крышках картера.

Конструкция ступиц и крепления ведущих колес такая же, как у автопогрузчика 4013.

Рис. 4.2. Ступица ведущего колеса автопогрузчика 4013 и ее крепление:

1 - полуось; 2 - ступица; 3 - болт-съемник; 4 - шпилька крепления полуоси; 5 - шпилька крепления колеса; 6 - тормозной барабан; 7 - опорный диск тормоза; 8 - кожух полуоси

Рулевое управление содержит гидроусилитель и является у обеих моделей автопогрузчиков аналогичным (рис. 4.3, а). Глобоидальный червяк рулевого механизма напрессован на нижний конец рулевого вала, опорами его служат два роликовых подшипника (рис. 4.3, б). Сопряженный с червяком трехгребневой ролик закреплен в вилке вала сошки, ролик вращается на двух игольчатых подшипниках. Вращение червяка вызывает поворот ролика и вала сошки, перемещение тяги сошки и срабатывание гидроусилителя. Последний концом штока поршня через шаровый шарнир соединен с консолью, закрепленной на шасси автопогрузчика (рис. 4.4). Гидроусилитель содержит исполнительный цилиндр и управляющее устройство золотникового типа. При нагнетании масла слева или справа от поршня происходит соответствующее перемещение цилиндра относительно поршня. С противоположной штоку стороны в корпусе цилиндра встроена гильза золотника со сквозными прорезями, сообщающимися кольцевыми проточками в корпусе. Внутри гильзы помешен круглый золотник. Он может передвигаться вдоль гильзы в обе стороны на 2,5 мм от среднего нейтрального положения, в котором устанавливается под действием пружины. Золотник связан штоком, пружиной и двумя сухарями с шаровым пальцем тяги рулевой сошки.

Пока к рулевому колесу водителем не приложено усилие, золотник находится в нейтральном положении, и образованные кромками золотника и гильзы сечения четырех кольцевых щелей равны. В этом положении масло, нагнетаемое насосом гидроусилителя, проходит через щели, ограниченные внутренними кромками щели, ограниченные внешними кромками золотника, в сливную золотника, к обеим полостям исполнительного цилиндра и через трубу. Давление в обеих полостях цилиндра равно давлению в сливном трубопроводе. При вращении водителем рулевого колеса тяга сошки перемещает золотник, одновременно сечения одной пары указанных выше щелей увеличиваются, а другой пары уменьшаются. Одна полость исполнительного цилиндра соединяется с линией высокого давления, а другая - со сливом. С одной стороны поршня давление возрастает и корпус исполнительного цилиндра перемещается в этом же направлении до тех пор, пока сечения, всех щелей между кромками золотника и гильзы не станут одинаковыми и золотник вновь не придет в нейтральное положение. Это произойдет при прекращении вращения рулевого колеса водителем. Перемещение корпуса цилиндра сопровождается таким же перемещением тяги, связывающей гидроусилитель с промежуточным рычагом.

При повреждении системы гидроусилителя или при буксировании автопогрузчика с неработающим двигателем другой машиной возможно управление без гидроусилителя. В этом случае обе полости исполнительного цилиндра сообщаются между собой через аварийный шариковый клапан.

Ручной центральный тормоз модели ГАЗ-51А содержит барабан, привернутый винтами к фланцу вторичного вала коробки передач, две внутренние колодки и приводное устройство, состоящее из рукоятки и двух тяг с коромйслом между ними.

На рассматриваемых автопогрузчиках, как правило, должны устанавливаться гидроусилители, насосы к ним и центральные ручные тормоза от автомобиля ЗИЛ-130.

Рулевой механизм, объединенный с гидроусилителем, состоит из картера, винта, сопряженного с гайкой посредством шариков, зубчатой рейки, жестко соединенной с гайкой и являющейся поршнем гидроусилителя, и вала рулевой сошки с зубчатым сектором (рис. 4.5). Картер рулевого механизма служит цилиндром гидроусилителя.

Рис. 4.5 Агрегат рулевого механизма и гидроусилителя автопогрузчиков 4013 и 4022 (с гидронасосом НШ-32У усилителя руля)

Поршень-рейка находится постоянно в зацеплении с зубчатым сектором. Масло от автономного насоса подается к корпусу клапана управления гидроусилителем. Через второе отверстие в корпусе масло по шлангу низкого давления отводится обратно к насосу. Корпус клапана находится между верхней и промежуточной крышками. Внутри него помещен золотник, закрепленный на хвостовике винта между упорными шарикоподшипниками гайкой. Золотник и винт могут перемещаться в обе стороны от среднего положения на 1 мм, в которое их возвращают пружины и плунжеры, на которые оказывает давление масло, нагнетаемое насосом. При повороте рулевого колеса поворачиваются рулевая сошка и зубчатый сектор на ее валу, что сопровождается перемещением винта вместе с золотником. Последний открывает доступ к одной из полостей цилиндра гидроусилителя маслу из линии нагнетания и соединяет другую полость с линией слива. Поршень под давлением масла со значительным усилием перемещается в ту же сторону, в которую действует сила, передаваемая зубчатым сектором.

Гидроусилитель содержит обратный клапан, встроенный в корпус клапана управления. Предохранительный клапан установлен в корпусе насоса. В картере механизма рулевого управления предусмотрена пробка с магнитом для улавливания частиц стали и чугуна из рабочей жидкости.

Нормальная работа пары винт - гайка обеспечивается при осевом перемещении вала сошки относительно торца регулировочного винта не более 0,06 мм.

Гидравлическая система усилителя руля имеет автономный резервуар рабочей жидкости, установленный на корпусе насоса.

Автопогрузчики обеих моделей имеют ножные тормоза барабанного типа, встроенные в передние ведущие колеса. Привод гидравлический; внутри тормозного барабана каждого колеса помещены: исполнительный гидроцилиндр, две нажимные колодки, отторма- живающая пружина (оттягивающая колодки). Тормозные системы автопогрузчиков 4013 и 4014 различаются тем, что на первом нет устройства автоматической стабилизации зазора между колодками и барабанами.

К исполнительным колесным гидроцилиндрам тормозная жидкость подается от главного тормозного цилиндра при нажатии водителем на педаль (рис. 4.6): толкатель перемещает поршень вправо, манжета закрывает компенсационное отверстие В, давление в рабочей полости Г цилиндра возрастает и открывается выпускной клапан. В результате этого срабатывают колесные гидроцилиндры, производится торможение. После отпускания педали тормоза пружина перемещает поршень влево, давление в рабочей полости главного цилиндра понижается, тормозные колодки и поршни колесных цилиндров под действием оттягивающих пружин возвращаются в исходное положение. При этом тормозная жидкость вытесняется из колесных цилиндров в главный через впускной клапан.

Устройство ножного тормоза автопогрузчика модели 4013 представлено на рис. 4.7. Опорный щит тормоза закреплен болтами на фланце кожуха полуоси, тормозной барабан - винтами на фланце ступицы со стороны внутреннего ведущего колеса. Внизу к щиту привернуты два пальца, служащие опорами тормозных колодок с накладками, верхние концы которых стянуты пружиной и прижаты к поршням колесного тормозного цилиндра. Пружина удерживает колодки в незаторможенном положении. При нажатии водителем педали тормозная жидкость из главного цилиндра поступает в колесные цилиндры, поршни их расходятся, преодолевая усилие пружины, и колодки прижимаются к тормозному барабану.

Положение колодок относительно барабана регулируется поворотом эксцентриков, установленных на болтах с амортизирующими пружинами. Для этой же цели предусмотрены эксцентрики опорных пальцев колодок.

Колесный гидроцилиндр соединен с главным тормозным цилиндром трубкой.

Рис. 4.6. Главный цилиндр гидравлического привода ножного тормоза:

1 - пробка заливной горловины; 2 - отражатель; 3 - фильтрующая сетка; 4 - прокладка; 5 - крышка; 6 - корпус цилиндра; 7 - возвратная пружина; 8 - внутренняя манжета поршня; 9 - поршень; 10 - наружная манжета поршня; 11 - толкатель; 12 - резиновый колпак; 13 - тяга; 14 - педаль; 15 - впускной клапан; 16 - пружина выпускного клапана; 17 - упорная тарелка пружины; 18 - выпускной клапан; А - нерабочая полость цилиндра; Б - перепускное отверстие; В - компенсационное отверстие; Г - рабочая полость цилиндра

Рис. 4.7. Ножной тормоз автопогрузчика модели 4013

Ручной тормоз от автомобиля ЗИЛ-130 имеет барабан, прикрепленный винтами к фланцу, установленному на шлицевом конце ведомого (вторичного) вала МОХ 11 и предназначенному также для закрепления шарнира карданной передачи к переднему мосту погрузчика (рис. 4.8). При торможении к внутренней поверхности барабана прижимаются две тормозные колодки, приводимые в действие рычагом посредством тяг, связанных коленчатым рычагом.

Регулировка ручного тормоза производится уменьшением зазоров между колодками и барабаном, возросших из-за износа накладок (обнаруживается по увеличению свободного хода рычага /), в следующей последовательности. Рычаг МОХ устанавливается в нейтральное положение. Тяга отсоединяется от рычага, после чего он переводится в крайнее переднее положение. Длина тяги изменяется навертыванием на нее вилки 6 так, чтобы погрузчик затормаживался полностью при перестановке собачки с помощью тяги на 4-6 зубьев сектора, закрепленного на раме машины. В случае перевода рычага в крайнее переднее положение тормозной барабан должен свободно вращаться, не касаясь колодок. Если торможение не достигается при минимальной длине тяги, необходимо переставить палец крепления конца тяги в следующее отверстие регулировочного рычага и заново установить нужную длину тяги с фиксацией ее гайкой. По окончании регулировки тормоза палец крепления тяги на рычаге должен быть также надежно закреплен гайкой и шплинтом.

Грузоподъемники автопогрузчиков моделей 4013 и 4014 имеют различные цилиндры подъема-опускания, в остальном их конструкции аналогичны. Наружная рама сварная, стойки выполнены из прокатных швеллеров. На опорной плите нижней поперечной связи закреплен гидроцилиндр подъема-опускания. Снаружи к стойкам приварены цапфы для шарнирного крепления грузоподъемника к шасси машины. Выше находятся два кронштейна, соединенные пальцами со штоками гидроцилиндров наклона. Вверху стоек установлены два катка, направляющих движение внутренней рамы. Она также сварная, со стойками двутаврового сечения, соединенными тремя поперечными связями. К верхней из них приварены два вертикальных направляющих уголка. По ним катятся два катка траверсы, закрепленной на верху плунжера. При перемещении этих катков в пределах направляющих уголков совершается «свободный» подъем каретки. В нижней части стоек на приваренных к ним осях установлены два катка, движущихся по полкам стоек наружной рамы. В торцах осей вмонтированы боковые ролики.

Каретка подвешена на двух пластинчатых цепях, огибающих блоки на траверсе плунжера цилиндра подъема и закрепленных одним концом на приваренном к цилиндру кронштейне, а другим - на каретке. Каретка состоит из верхней и нижней плит, соединенных стойками. На них установлены четыре катка, которые катятся по полкам стоек внутренней рамы грузоподъемника, и четыре ролика, катящиеся по стенкам этих стоек и служащие для передачи на них поперечных нагрузок (рис. 4.9). Цепи имеют винтовое натяжное устройство. Оси роликов вмонтированы в оси указанных выше катков каретки. Упорные шайбы последних закреплены винтами.

Оси боковых роликов имеют эксцентричные квадратные цапфы. Поэтому для регулировки бокового зазора необходимо повернуть ось на 90 или 180°. С 1975 года вместо катка 5 на конических подшипниках устанавливается специальный каток - подшипник.

Рис. 4.8. Привод ручного тормоза

Рис. 4.9. Каретка

Рис. 4.10. Схема гидравлической системы:

1 - трехзолотниковый распределитель; 2 - блок клапанов гидроусилителя; 3 - гидроусилитель рулевого управления; 4 - манометр; 5-насос системы гидроусилителя; 6- масляный бак; 7 и 8 -запорные устройства; 9 - насос системы грузоподъемника; 10 - цилиндр подъема-опускания; 11 - блок клапанов грузоподъемника; 12 - фильтр в линии слива; 13 - цилиндры наклона; 14 - поворотные муфты для присоединения шлангов сменных рабочих органов; 15 - напорный золотник

Схема гидравлической системы автопогрузчиков моделей 4013 и 4014 представлена на рис. 4.10. Масляный бак является общим для гидросистем грузоподъемника и гидроусилителя рулевого управления, гидронасосы которых непрерывно действуют во время работы двигателя погрузчика. В зависимости от положения золотников гидрораспределителя масло подается или к соответствующим полостям рабочих цилиндров или возвращается в бак. Блок клапанов грузоподъемника состоит из обратного клапана и регулятора расхода жидкости, предназначен для надежного удерживания поднятого-груза. В случае обрыва шланга необходимо сорвать пломбу и вывертывать клапан, груз опускается только с управлением вручную. При подъеме груза рабочая жидкость под давлением отжимает обратный клапан от его гнезда и поступает в цилиндр подъема-опускания. Когда золотник гидрораспределителя, управляющий этим цилиндром, находится в положении, соответствующем опусканию, рабочая жидкость подводится под командным давлением порядка 1600-1800 кПа (16-18 кг/см2) к регулятору расхода жидкости. Последний дает больший или меньший выход жидкости в сливной трубопровод в зависимости от величины командного давления, в соответствии с этим скорость опускания груза будет увеличена или понижена.

Клапан системы гидроусилителя рулевого управления предохраняет от перегрузки в случае повышения давления. Устройство блока клапанов, применяемого при установке гидроусилителя модели ЗИЛ-130, показано на рис. 4.11. Предохранительный клапан помещен внутри перепускного клапана и открывается при давлении 0,65-10,4-0,7-104 кПа (65-70 кг/см2). Перепускной клапан 2 включен в нагнетательный трубопровод А от насоса к гидроусилителю через демпфер. Трубопровод Б к гидроусилителю соединен с. трубопроводом А каналом В в корпусе блока. Сечение канала В отрегулировано винтом на расход масла 13 л/мин. Увеличение подачи масла насосом сопровождается повышением разности давлений в полостях, соединенных с трубопроводами А и Б, в том числе на торцах перепускного клапана. В результате этого он будет перемещаться вправо, сжимая удерживающую его пружину (на рисунке не показана), откроет доступ из нагнетательного трубопровода А в сливной Г и в последующем количество масла, подаваемого к гидроусилителю, почти стабилизируется.

Масляный бак имеет два фильтра: в заливной горловине и, рядом с ней, в линии слива от гидрораспределителя (рис. 4.12). В корпусе фильтра под входным отверстием А установлен перепускной клапан, через который рабочая жидкость может поступать в бак без фильтрации в случае засорения фильтрующих элементов, чтобы исключить их повреждение при повышении давления в полости Б вследствие возрастания сопротивления фильтрации. Клапан отрегулирован на давление 400-450 кПа (4-4,5 кг/см2). Нормально рабочая жидкость из полости Б проходит через фильтрующие, элементы и прорези В в центральной трубке и выходной Штуцер и далее в масляный бак.

Рис. 4.11. Блок клапанов гидроусилителя ЗИЛ-130

Привод обоих гидронасосов общий, состоит из карданной передачи от носка коленчатого вала двигателя и понижающего редуктора с передаточным числом 1,65. Редуктор одноступенчатый с цилиндрическими косозубыми шестернями, работающими в масляной ванне.

Вторичный вал редуктора имеет внутренние шлицы, и, поскольку диаметры валов гидронасосов разные, он дополнен переходником, в шлицевое отверстие которого вставлен вал гидронасоса усилителя рулевого управления.

Гидрораспределитель трехзолотниковый с цельнолитым корпусом. Каждая золотниковая секция имеет по два отвода. Золотники из рабочего положения в нейтральное возвращаются пружинами. Если все золотники находятся в нейтральном положении, рабочая жидкость из внутренней полости напорной секции поступает в сливные каналы рабочих (золотниковых) секций и далее через полость сливной крышки - в масляный бак. В напорную секцию-встроены предохранительный и обратный клапаны. Последний исключает противоток рабочей жидкости из гидроцилиндров через напорную секцию и переливные каналы во время включения и выключения золотников.

Командное давление на открытие регулятора расхода рабочей жидкости для опускания груза (или захватного органа) подается дросселем. При этом масло подводится к блоку клапанов, установленному на цилиндре подъема, в результате чего масло будет подаваться в линию слива.

Рис. 4.12. Сливной фильтр:

1 - корпус; 2 - крышка; 3 - стопорное кольцо; 4 - пружина; 5 - колпачок; 6 - шарик клапана; 7 - корпус клапана; 8 - пружина; 9 - поддерживающая скоба; 10 - центральная трубка; 11 - фильтрующий элемент; 12 - выходной патрубок

Рис. 4.13. Блок клапанов цилиндра подъема-опускания: - корпус; 2 - клапан регулировки расхода при опускании груза; 3 - пружина; 4 10 - штуцера; 5 - обратный клапан; 6 - оттягивающее устройство; 7 - пружина; 8 - контргайка; 9 - колпачок

При подъеме груза масло через штуцер подводится к торцу обратного клапана, отжимает его влево и поступает через полость в цилиндр (рис. 4.13). Клапан, регулирующий расход масла, его давлением и усилием пружины прижат к седлу, т. е. заперт. Если управляющий цилиндром подъема золотник гидрораспределителя находится в нейтральном положении, то давление масла в цилиндре от действия силы тяжести на груз и находящиеся на весу части грузоподъемника и усилие пружины запирают обратный клапан. Клапан регулировки расхода также остается закрытым. При установке золотника гидрораспределителя в положение «Опускание» масло от него подводится через штуцер в полость А и перемещает клапан вправо, открывая его. При этом масло, вытесняемое из цилиндра подъема-опускания, идет на слив.

Если отказал двигатель автопогрузчика при поднятом грузе, для его опускания необходимо: установить золотник гидрораспределителя в нейтральное положение, сорвать пломбу и отвернуть оттягивающее устройство на 2-3 оборота так, чтобы груз плавно переместился в нижнее положение.

Схема электрооборудования автопогрузчиков моделей 4013 и 4014 однопроводная (минус соединен на массу), принципиально такая же, как и у модели 4043М (рис. 4.14).

Рис. 4.14. Схема электрооборудования автопогрузчиков моделей 4043М и 4045Н: 1 - свеча запальная; 2 и 3 – сопротивления для погашения помех; 4 - распределитель; 5 - стартер; 6 - аккумуляторная батарея; 7 - датчик температуры воды; 8 - датчик давления масла; 9 - задний фонарь с лампами габарита и сигнала «Стоп»; 10 и 15 - включатели сигналов «Стоп» и звукового; 11 - замок зажигания; 12 - датчик уровня бензина; 13 - комбинация приборов; 14 - переключатель света; 16 - звуковой сигнал; 17 - фара поворотная; 18 - блок предохранителей; 19 - переносная лампа; 20 - реле-регулятор; 21 - генератор; 22 - катушка зажигания

Автопогрузчики моделей 4043М и 4045Р

Конструктивные схемы рассматриваемых автопогрузчиков и моделей 4013 и 4014 аналогичны.

Рама автопогрузчика сварная из стандартного проката. В задней части рамы на резиновых подушках установлен двигатель со сцеплением и коробкой передач (КП) в сборе. Крутящий момент от КП передается карданным валом к механизму обратного хода (МОХ), являющемуся одновременно и понижающим редуктором. МОХ вторым карданным валом соединен с ведущим мостом, жестко закрепленным в передней части рамы.

Агрегаты и узлы автопогрузчиков 4043М и 4045Р унифицированы примерно на 60%. Их трансмиссия в основном такая же, как и У рассмотренных выше моделей. Ведущие мосты автопогрузчиков 4043М н 4045Р заимствованы соответстпенно от автомобилей ГАЗ-52 И ЗИЛ-130.

Ведущий мост модели ГАЗ-52 состоит из разъемного картера, главной одноступенчатой передачи с коническими шестернями со спиральными зубьями, дифференциала и двух полуосей. Регулируемый упор ведомой шестерни главной передачи дает возможность выдерживать практически постоянный зазор около 0,25 мм между торцами шестерни и втулки упора.

Ступицы передних и задних колес автопогрузчиков 4043М и 4045Р установлены на двух ррликовых конических подшипниках.

Подвеска задних управляемых колес балансирная, качающаяся вокруг продольной оси, позволяет автопогрузчику преодолевать неровности дороги и обеспечивает одинаковые нагрузки на колеса. Балка заднего моста может поворачиваться до упора в резиновые буфера, закрепленные на плите шасси. Колеса соединены с балкой поворотными кулаками автомобильного типа.

Рулевое управление отличается от представленного на рис. 4.3, а отсутствием промежуточного рычага и дополнительной продольной тяги.

Гидроусилитель, масляный насос и механизм руля, а также стояночный тормоз такие же, как рассмотренные выше у автопогрузчиков моделей 4013 и 4014.

Грузоподъемники автопогрузчиков моделей 4043М и 4045Р принципиально не отличаются по конструкции от примененных на моделях 4013 и 4014.

Гидравлическая система их не содержит блока клапанов цилиндра подъема и напорного золотника, связанного с ним.

Для уменьшения скорости груза при опускании в линию, соединяющую цилиндр подъема с гидрораспределителем, введен дросселирующий клапан одностороннего действия, служащий ограничителем скорости опускания. При подъеме груза нагнетаемая насосом рабочая жидкость отжимает клапан от его гнезда и получает свободный доступ в полость цилиндра. Чтобы предотвратить вытекание жидкости из масляного бака при обрыве или отсоединении шлангов гидросистемы, всасывающая и сливная трубки выполнены сифонными и разрывают струи жидкости путем сообщения трубок в месте перегиба вверху с окружающей атмосферой. В сливной трубке разрыв струи происходит автоматически, для чего в ней предусмотрены два отверстия, во всасывающей - открыванием вручную клапана разрыва струи жидкости, соединяемого шлангом со всасывающей сифонной трубкой в масляном баке.

В электрооборудование входят источники энергии (стартерная кислотная аккумуляторная батарея, генератор), потребители (система зажигания двигателя, освещение, звуковой сигнал, различные датчики), переключатели и др. Максимальный ток генератора 20 А. Привод генератора осуществляется клиноременной передачей. Система зажигания батарейная, состоит из распределителя, катушки зажигания, запальных свечей, включателя с замком, сопротивлений для подавления радиопомех. Стартер включается рычагом через муфту свободного хода, предохраняющую стартер от чрезмерного повышения частоты вращения после запуска двигателя. Стартер должен включаться не более чем на 10-15 с. Плавкие предохранители рассчитаны на ток до 10 А. Они установлены под щитком приборов.

Автоматическое включение генератора под нагрузку и выключение (при снижении частоты вращения коленчатого вала двигателя) с чередованием соответственно зарядки и разрядки аккумуляторной батареи осуществляется реле-регулятором. Назначение его состоит также в защите генератора от перегрузки и в поддержании в заданных пределах напряжения для нормальной работы всех электрических приборов. Реле-регулятор имеет смонтированные на общей панели реле обратного тока, ограничитель силы тока и регулятор напряжения генератора. Реле обратного тока отключает генератор при уменьшении напряжения ниже установленной нормы.

Автопогрузчики моделей 4046М, 4016 и 4055М

Автопогрузчики модели 4046М обеспечивают погрузку с одной стороны от пути контейнеров УУК-2,5 (3) массой брутто до 2,5 т с установкой на вагонах как в первый, так и во второй ряд и контейнеров УУК-5 массой брутто до 3,5 т (размещаются в один ряд шириной по длине вагона), а модели 4016 при тех же условиях контейнеров УУК-2,5 (3) и УУК-5 массой брутто соответственно до 3 и 4 т.

Рассматриваемые машины 4046М и 4016 (рис. 4.15) созданы на базе соответственно автопогрузчиков 4045М и 4014. Они позволяют перемещать одинаковый с базовыми моделями груз, поднятый на большем вылете крюка стрелы. В связи с этим их длина, база и собственная масса соответственно увеличены.

Устройство рамы грузоподъемника и цилиндра подъема-опускания аналогично примененному на базовой модели 4045М, но высота их несколько больше. Основным рабочим органом автопогрузчика является консольная стрела с крюком переменного вылета, на котором навешены гибкие стропы с четырьмя ветвями с чалочными крюками по концам. Крюк с грузом и без него перемещается шарнирно-рычажным механизмом по стреле с помощью гидравлического поршневого цилиндра двустороннего действия, шарнирно закрепленного на стреле; диаметр поршня 120 мм, ход 340 мм. Вместо стрелы на каретке могут быть навешены вилы или ковш, поставляемые за отдельную плату.

Рис. 4.15. Автопогрузчик модели 4016

Автопогрузчик модели 4055М предназначен для установки на самолеты АН-10 и ИЛ-18 и снятие с них авиадвигателей. Является модификацией автопогрузчика 4045М и отличается в основном параметрами технической характеристики, конструкцией грузоподъемника и гидрораспределителем. Он оборудован консольной стрелой переменного вылета. Грузоподъемник трехрамный, содержит следующие основные части: наружная, промежуточная и внутренняя рамы, цилиндр подъема, каретк а с цилиндром поперечного перемещения, цепи подвески промежуточной рамы и каретки. Наружная рама шарнирно закреплена на шасси, промежуточная перемещается по стойкам наружной рамы, а внутренняя - по стойкам промежуточной рамы. Для снижения сопротивлений и износа рам грузоподъемника и каретки они оборудованы катками на роликовых цилиндрических подшипниках.

Рис. 4.16. Цилиндр перемещения крюка:

1 - фланец; 2 - сектор упорный; 3 - крышка цилиндра; 4 - корпус; 5 - шток; 6 - поршень; 7 - кольцо упорное; 8 - манжета; 9 - кольцо грязесъемное

Рис. 4.17. Схема гидравлической системы автопогрузчика модели 4055М:

1, 2 - цилиндры перемещения крюка, подъема-опускания и наклона; 4 - насос гидроусилителя рулевого управления; 5 -масляный бак; 6 - клапан разрыва струи жидкости в линии всасывания; 7 - заливной фильтр; 8 - сливной фильтр; 9 - насос системы грузоподъемника; 10 - манометр; 11 - запорный кран; 12 - перепускной клапан; 13 - предохранительный клапан; 14 - гидрораспределитель; 15 -аварийный клапан; 16 - редукционный клапан; 17 - гидроусилитель; 18 - цилиндр поперечного смещения стрелы по каретке; 19 - обоатно-л посселигюший кляпян

Цилиндр подъема закреплен на нижней части промежуточной рамы, плунжер - на верхней поперечной связи внутренней рамы. На ней установлены два ролика. Их огибают пластинчатые цепи, закрепленные концами вверху промежуточной рамы и на каретке. Два таких же ролика прикреплены в нижней части промежуточной рамы. Их огибают снизу две пластинчатые цепи, которые закреплены наверху - на наружной раме и внизу - на внутренней раме. Натяжение обеих пар цепей регулируется автономными винтовыми устройствами. Стойки всех трех рам сварные двутаврового сечения.

Цилиндр подъема одностороннего действия, диаметр плунжера 190 мм, ход 2350 мм. Цилиндр перемещения крюка по стреле поршневого типа двустороннего действия, диаметр цилиндра 120 мм, ход поршня 340 мм (рис. 4.16). Цилиндр поперечного смещения стрелы по каретке поршневой двустороннего действия, диаметр цилиндра 120 мм, ход поршня 400 мм. Цилиндры наклона, как у автопогрузчика 4045Н.

Стрела отличается от примененной на модели 4046М верхней поддерживающей укосиной (вместо подкоса снизу) и отсутствием стойки. Крепление на каретке выполнено с помощью Г-образного зацепа сверху. Рычажно-шарнирный механизм перемещения крюка аналогичен примененному на модели 4046М.

Схема гидравлической системы приводов грузоподъемника и гидроусилителя рулевого управления показана на рис. 4.17. Масло подается насосом 9 к впускной (напорной) крышке четы- рехсекционного гидрораспределителя золотникового типа. В зависимости от положения золотников масло поступает в рабочие полости соответствующих цилиндров. Золотник управления цилиндрами наклона показан на схеме в положении наклона грузоподъемника назад, остальные золотники - в нейтральном положении. Отработавшее масло, а также поступающее через перепускной клапан 12 при нейтральном положении золотников из выпускной крышки гидрораспределителя подается через сливной трубопровод обратно в бак.

Рис. 4.18. Блок клапанов системы грузоподъемника автопогрузчика модели 4055М:

1 - корпус; 2 - гнездо клапана; 3 - перепускной клапан; 4 - пружина; 5 - направляющая перепускного клапана; 6, 7, 9 - уплот- нительные кольца; 8 - упорный колпачок; 10 - гнездо предохранительного клапана; 11 - шариковый клапан; 12 - направляющая предохранительного клапана; 13 - пружина предохранительного клапана; 14 - винт регулировки предохранительного клапана; 15 -колпачок

Перепускной и предохранительный клапаны системы грузоподъемника объединены в блок (рис. 4.18). Масло из нагнетательной линии перед гидро-распределителем поступает внутрь корпуса блока, через отверстие А проходит в полость Б, далее через калиброванное отверстие В в кольцевом пояске перепускного клапана в полость Г и по каналам Д и Е к шарику предохранительного клапана.

При поддержании в системе нормального давления перепускной клапан прижат к своему гнезду усилием пружины. В случае резкого повышения давления в полости Б усилие на поясок клапана с противоположной стороны отверстия В из-за меньшей площади пояска с этой стороны и сопротивления, создаваемого этим отверстием, окажется ниже и клапан отойдет от гнезда, соединяя полость Б с линией С слива. Если перепускной клапан не сработает, то при дальнейшем повышении давления в системе до величины, на которую отрегулирована пружина предохранительного клапана, последний откроется и масло по каналу Е пойдет на слив.

Автопогрузчик модели 4075

Автопогрузчик повышенной проходимости модели 4075 имеет два ведущих моста (рис. 4.19). При необходимости возможно включить передний или задний мост или оба моста совместно. Автопогрузчик может работать на неровных площадках и преодолевать броды глубиной до 1 м. Он имеет значительный дорожный просвет, а угол заднего переката на 60% больше по сравнению с автопогрузчиками с одним ведущим мостом такой же грузоподъемности. Радиус продольной проходимости равен 1250 мм, т. е. почти в 2 раза меньше, чем у обычных автопогрузчиков. Конструкция механизма передвижения автопогрузчика модели 4075 существенно сложнее: оба ведущих моста содержат дифференциалы, имеется дополнительное устройство для включения заднего моста. Мощность двигателя на 65% выше. Оба моста имеют по два ходовых колеса и одинаковую колею, что способствует снижению сопротивлений движению на мягких грунтах. Задние колеса управляемые.

Крутящий момент от двигателя через сцепление и коробку передач посредством карданного вала сообщается раздаточной коробке, служащей также механизмом обратного хода. Два карданных вала соединяют раздаточную коробку с передним и задним ведущими мостами. Из них передний жестко закреплен на шасси, а задний (управляемый) установлен балансирно и может качаться относительно продольной оси.

Рулевое управление имеет гидроусилитель. Передние и задние колеса оборудованы колодочными тормозами барабанного типа с пневматическим приводом.

Рис. 4.19. Автопогрузчик повышенной проходимости модели 4075 с бульдозерно-грейферным ковшом

Грузоподъемник унифицированный с автопогрузчиком 4014. Гидравлическая система отличается от принятой на последнем насосом и наличием регулируемого дросселя, установленного в кабине и служащего для изменения скоростей груза при подъеме и опускании от 0 до максимума. Кабина двухместная с отопителем и вентилятором, сиденье амортизированное, регулируемое, как на автопогрузчике 4014.

На автопогрузчике 4075 возможно применять: вилочные подхваты и бульдозерно-грейферный захват и безблочную стрелу.

Грузоподъемник, вилы и узлы гидравлической системы применены от автопогрузчика модели 4014. Автопогрузчик модели 4075 рекомендован к серийному производству.

Автопогрузчик модели 4022

Автопогрузчик неподрессоренный, имеет обычную компоновку: шасси коробчатой конструкции сварное из листового проката, четыре ведущих передних колеса, сгруппированных попарно, два задних управляемых, двухрамный грузоподъемник расположен впереди, двигатель - позади, кабины нет; место водителя защищено ограждением (рис. 4.20).

Трансмиссия ходовой части содержит: сцепление, карданную передачу и агрегатированные в один объединенный редуктор механизмы перемены передач и обратного хода, главную передачу и дифференциал. Такое конструктивное решение связано с небольшими размерами машины. Вал узла сцепления вращается в однорядных шарикоподшипниках, один из которых установлен в маховике двигателя, а другой - в гнезде кронштейна, прикрепленного болтами к картеру сцепления и поперечине шасси. Ведомый диск перемещается (при нажатии на педаль управления и отпускании ее) по переднему шлицевому концу упомянутого вала. Он соединен карданной передачей посредством фланцев с первичным валом механизма перемены передач (КП). Управление узлом сцепления осуществляется гидравлическим приводом от автомобиля «Волга» (рис. 4.21). Педаль с помощью кронштейна крепится к шасси и соединена эксцентриковой осью и толкателем с поршнем главйого цилиндра привода. Последний выполнен в общем чугунном корпусе с главным тормозным цилиндром и имеет общий с ним резервуар, в который заливают тормозную жидкость. Корпус цилиндров прикреплен болтами к кронштейну. Внутри главного цилиндра сцепления находится пружина, возвращающая поршень в исходное положение. Исполнительный цилиндр закреплен болтами на картере сцепления. Оттяжная пружина 8 возвращает вилку 10 и шток 9 при отпускании педали.

Регулировочные данные:

1) зазор между толкателем и поршнем главного цилиндра сцепления 0,5-1 мм;

2) ход конца вилки от упора в шток до положения, в котором муфта выключения сцепления дойдет до упора в головки рычагов нажимного диска, около 4,5 мм;

3) суммарный свободный ход педали сцепления 35-46 мм;

4) уровень тормозной жидкости в резервуаре главного цилиндра на 12-15 мм ниже верха заливного отверстия.

Рис. 4.20. Автопогрузчик модели 4022

Главная передача двухступенчатая, с одной парой цилиндрических и одной парой конических шестерен. Ведомая коническая шестерня 4 жестко соединена с крестовиной дифференциала, на которой установлены сателлиты. Шестерни полуосей дифференциала имеют отверстия со шлицами, в которые вставляются шлицевые концы полуосей.

Рис. 4.21. Привод управления агрегатом сцепления автопогрузчика модели 4022

1 - педаль; 2 - пружина, возвращающая педаль; 3 - кронштейн; 4 - главный цилиндр 5 - соединительный шланг; 6 - перепускной клапан; 7 - исполнительный цилиндр; 8 - от тяжная пружина; 9 - шток; 10 - вилка перемещения ведомого диска сцепления;

Полуоси полностью разгруженные (от изгибающих моментов), откованы заодно с наружными фланцами. К последним крепятся ступицы ходовых колес с тормозными барабанами. Ступицы установлены на конических роликоподшипниках по концам кожухов.

Ножной и ручной тормоза колодочные, воздействующие на передние ведущие колеса. Приводы тормозов автономные: ножного- гидравлический, заимствованный от автомобиля «Волга» (рис. 4.23), ручного - механический. Толкатель поршня главного цилиндра тормоза соединен эксцентриковой осью с рычагом педали, что обеспечивает при повороте последнего прямолинейность перемещения толкателя. ААуфты 9 с перепускными клапанами крепятся к переднему листу шасси. Клапаны соединены с исполнительными цилиндрами колесных тормозов, устройство которых аналогично показанному на рис. 4.7. Зазор между толкателем и поршнем главного цилиндра тормоза 1,2-2 мм.

Рис. 4.22. Объединенный редуктор переднего ведущего моста:

9 - кожуха полуосей; 2 - сальник; 3, 8, 16, 41 и 42 - прокладки; 4 - ведомая коническая Шестерня главной передачи; 5 - картер; 6 - шестерня полуоси; 7 и 40 - пробки; 10 и 36 - втулки; 11 - игольчатый подшимшк; 12 - ось; 13 - стопорная планка оси; 14. 21, 28 - упорные шайбы; /5 -ведущая шестерня первой передачи; 17 - крышка; 18 - каретка первой передачи и заднего хода; 19 - вилка переключения первой передачи; 20. 23- муфты переключения; 22 - ведущая шестерня второй передачи; 24 - вилка второй и третьей передач; 26 - каретка; 26 - ведущая шестерня третьей передачи; 27 - первичный вал; 29 - фланец; 30 - шестерня заднего хода; 31 - крышка картера; 32 - установочное кольцо; 33 - гайка; 34 вторичный вал КП; 35 и 39 - ведомые шестерни МОХ; 37 - вал МОХ; 38- вилка переключения МОХ; 43 и 44 - цилиндрические шестерни главной передачи; « - стакан подшипника; 46 - регулировочные прокладки; 47 - маслосъемное кольцо; 49 - ведущая коническая шестерня главной передачи; 50 - сателлит дифференциала

Рис. 4.23. Привод ножного тормоза:

1 - рычаг педали; 2 - валик; 3 - оттяжная пружина; 4-главный тормозной цилиндр; 5 - толкатель; 6 - втулка; 7 - ось эксцентриковая; 8 - перепускной клапан; 9 - муфта

Привод ручного тормоза состоит из рычага, тяги, коромысла- уравнителя с оттяжными пружинами и двух тросов, воздействующих на тормоза правого и левого колес.

Подвеска задних управляемых колес выполнена с помощью стремянок, которыми вал жестко крепится к шасси (рис. 4.24). Вал помещен во втулках кронштейна оси, вследствие чего она вместе с ходовыми колесами может наклоняться в обе стороны от среднего положения в поперечной вертикальной плоскости. Смазка к втулкам подается через масленки. В середине балки оси на двух конических роликоподшипниках установлен валик рычага продольной рулевой тяги. С шлицевым валиком связан рычаг рулевой трапеции. Последний соединен поперечными тягами с рычагами поворотных кулаков. Поперечные тяги для регулировки их рабочей длины имеют по концам навернутые на резьбе наконечники. На концах балки задней оси установлены на шкворнях поворотные кулаки (от автомобиля ГАЗ-51). Балка опирается на них через опорные шарикоподшипники. Осевой люфт поворотного кулака устраняется регулировочными шайбами. Вертикальный осевой зазор между торцами кулаков и кромками балок оси не более 0,15 мм. Шкворни закреплены штифтами и закрыты заглушками. Солидол для смазки шкворней вводится в их внутренние каналы через боковые пресс- масленки (на рис. 4.24 не показаны). На цапфах поворотных кулаков вращаются на конических роликоподшипниках ступицы задних ходовых колес. Подшипники закрыты снаружи колпаками, а с внутренней стороны уплотнены сальниками.

Рулевой механизм и гидроусилитель объединены в одном агрегате, установлены под постом управления на шасси и соединены с валом колонки шарнирной муфтой (см. рис. 4.5).

Рис. 4.24. Подвеска задних колес автопогрузчика модели 4022

Грузоподъемник автопогрузчика модели 4022 двухрамный. Конструкция его аналогична примененной на автопогрузчиках 4013, 4014 и др. Отличие в основном состоит в том, что каретка подвешена на одной пластинчатой цепи и гидравлическая система не связана с гидроприводом усилителя руля. Цилиндр подъема установлен на основании наружной рамы на опору со сферической поверхностью и закреплен болтами с применением пружинных амортизаторов.

Гидравлический распределитель (Р75-ПГ1) трехзолотниковый, выполнен в одном корпусе с перепускным и предохранительным клапанами, отличается от типового тем, что в нем исключено плавающее положение золотников. В трубопроводы, соединяющие гидрораспределитель с цилиндром подъема-опускания и со штоко- выми полостями цилиндров наклона, включены дросселирующие клапаны, ограничивающие расход рабочей жидкости, идущей на слив. Цилиндр подъема не имеет гидрозамка.

Автопогрузчики моделей 4008 и 4028

Рассматриваемые автопогрузчики отличаются конструктивно от других универсальных автопогрузчиков в основном расположением над кабиной цилиндров наклона и шарнирной установкой стрелы на каретке (рис. 4.25). В остальном кинематическая схема такая же, что и у автопогрузчиков 4045Р и 4014.

На автопогрузчиках 4008 применены такие же, как и на автопогрузчиках грузоподъемностью 3-5 т, рулевой механизм, гидроусилитель руля, гидрораспределитель, насос гидропривода грузоподъемника. Остальные агрегаты и конструктивные элементы существенно другие.

Автопогрузчики имеют следующие рабочие органы: вилочный подхват полезной длиной 1,5 м, для штучных грузов массой до 10 т; стрелу, дающую возможность производить погрузку на полувагоны и платформы и выгрузку с них контейнеров и других грузов массой до 5 т; клещевой захват с гидроприводом для лесоматериалов; грейфер для сыпучих, в том числе кусковых, грузов. Основой грейфера является клещевой захват, в челюсти которого вставляют две ковшеобразные оболочки. Рабочим приспособлением, входящим в комплект поставки автопогрузчика, является только вилочный подхват длиной 1,5 м. Поставка других сменных приспособлений должна быть указана в заказе. Рама автопогрузчика лонжеронного типа. Двигатель крепится к ней в трех точках.

Основные контрольные данные для содержания двигателя ЗИЛ-157К (автопогрузчик 4008) в исправном состоянии следующие. Зазор между цилиндром и юбкой поршня 0,08-0,1 мм. Зазоры в замках поршневых колец: верхнего компрессионного 0,25- 0,6 мм, среднего и нижнего компрессионных 0,25-0,45 мм, масло-съемного кольца 0,15-0,45 мм. Поршни и поршневые кольца для ремонта поставляются трех размеров соответственно увеличению их диаметра по сравнению с первоначальным на 0,5, 1 и 1,5 мм, поршневые пальцы - двух размеров соответственно увеличению диаметра на 0,12 и 0,2 мм, вкладыши подшипников коленчатого вала - семи размеров соответственно уменьшению диаметра шеек вала на 0,05; 0,3; 0,6; 1; 1,25; 1,5 и 2 мм. Схема смазки двигателя представлена на рис. 4.26. Масло под давлением подается к подшипникам распределительного вала, коренным и шатунным подшипникам коленчатого вала, промежуточному валику привода распределителя и шестерням распределительного механизма, а разбрызгиванием и самотеком - к цилиндрам, поршневым пальцам, кулачкам распределительного вала, толкателям, стержням клапанов. Другие данные по двигателю смотри в гл. III .

Агрегат сцепления помещен в чугунном картере. Кожух сцепления прикреплен к маховику двигателя болтами. Между кожухом и нажимным диском сцепления находятся 16 пружин, сообщающих нажатие на диск через кольца из теплоизоляционного материала. Крутящий момент от кожуха сцепления на ведомый диск с фрикционными накладками передается через нажимной диск четырьмя парами пружинных пластин, которые крепятся одной стороной к кожуху, другой - болтами с помощью втулок к нажимному диску. Сцепление выключается четырьмя рычагами, соединенными пальцами с нажимным диском и другими пальцами с установочной вилкой. Для облегчения поворота рычагов на пальцах установлены игольчатые ролики. Муфта выключения сцепления содержит выжимной подшипник. На муфту воздействует вилка, соединенная тягой с педалью управления сцеплением. При отпускании педали муфта возвращается оттяжной пружиной. Ведомый диск сцепления имеет гаситель крутильных колебаний фрикционного типа.

Первичный вал коробки передач ЗИЛ-157К (КП) установлен соосно коленчатому валу и опирается на него своим передним подшипником.

Рис. 4.25. Автопогрузчик модели 4028

Рис. 4.26. Схема смазки двигателя ЗИЛ-157К:

1 - масляный шестереночный насос; 2 - редукционный клапан; 3 - кран включения масляного радиатора; 4- масляный радиатор; 5, 6, 10 и 11 - каналы для подвода смазки соответственно к распределительным шестерням, упорному фланцу распределительного вала, валику привода распределителя зажигания и толкателю; 7 - главная магистраль; 8 - фильтр грубой очистки (с рукояткой); 9-фильтр тонкой очистки; 12 - перепускной клапан; 13 - маслоприемник; 14 - сливная пробка

КП прикреплена к картеру сцепления на четырех ввернутых в него шпильках. Центрирование КП производится по фланцу крышки подшипника первичного вала. Подшипники КП в эксплуатации регулировки не требуют.

Ведущий мост жестко прикреплен четырьмя болтами.с каждой стороны к стальным литым кронштейнам, приваренным к передним концам лонжеронов рамы. Картер главной передачи крепится болтами к переднему ведущему. мосту над дифференциалом (рис. 4.27). На внешнем шлицевом конце первичного вала закреплен фланец для соединения с карданной передачей от МОХ. Упомянутый вал изготовлен заодно с ведущей конической шестерней. Ведомая коническая шестерня прикреплена к фланцу вторичного вала, выполненного заодно с ведущей цилиндрической шестерней. Ведомая цилиндрическая шестерня жестко соединена с разъемной крестовиной дифференциала. Валы главной передачи вращаются каждый в двух роликоподшипниках. Дифференциал состоит из разъемной коробки с установленными в ней двумя коническими полуосевыми шестернями, крестовиной и четырьмя сателлитами.

Ступицы ведущих ходовых колес крепятся гайками на кожухах полуосей (рис. 4.28). Внутренние шлицевые концы последних вставлены в отверстия полуосевых шестерен дифференциал, на наружных шлицевых концах установлены фланцы, прикрепленные на шпильках к ступицам. К ним крепят болтами диски спаренных ходовых колес и чугунный тормозной барабан. К нему при торможении прижимаются колодки с фрикционными накладками. Ступица вращается на двух конических роликоподшипниках.

Устройство ножного тормоза аналогично для передних ведущих и задних управляемых колес. Внутри каждого тормозного барабана на опорном диске установлены на осях две колодки. При нагнетании сжатого воздуха в тормозную камеру поворачивается разжимной кулак и раздвигает колодки, преодолевая сопротивление стяжной пружины. Для оттормаживания воздух из тормозных камер выпускают в атмосферу, и пружины отжимают колодки от барабана.

Величина хода штоков тормозных камер левых и правых ходовых колес должна быть нормально 20-25 мм и не более 35-40 мм.

Привод колесных тормозов пневматический, однопроводный (рис. 4.29). Тормозная педаль связана рычагами и тягами 9 с тормозным краном 10. При нажатии на педаль кран открывается и сжатый воздух поступает в колесные тормозные камеры. Воздух нагнетается двухцилиндровым компрессором 1 поршневого типа с водяным охлаждением головки. Вода подводится по шлангам из системы охлаждения двигателя. Давление воздуха в пневматической системе 700-740 кПа (7-7,4 кгс/см2). При повышении давления сверх этой величины регулятор прекращает подачу воздуха в систему. Когда давление снизится до 560-600 кПа (5,6-6 кгс/см2), подача воздуха в систему возобновляется. С целью выравнивания давления в системе предусмотрен баллом 8 сжатого воздуха. К задним колесным тормозам воздух подводится по шлангам. По трубке воздух подается к стеклоочистителям кабины. Для контроля имеется манометр. Кран служит для отбора воздуха.

Рис. 4.27. Главная передача и дифференциал автопогрузчика модели 4008

Рис. 4.28. Ступица передних колес

Тормозной барабан ручного тормоза установлен на вторичном валу механизма обратного хода. Барабан охватывается стальной тормозной лентой с фрикционной накладкой. Наконечники ленты разжимаются пружинами, вследствие чего между лентой и барабаном в незаторможенном состоянии имеется небольшой зазор (0,8 мм в средней части). Натяжение ленты регулируется болтом. Перемещение рычага ручного тормоза посредством связанной с ним тяги вызывает поворот нажимных кулачков, оттормаживаю- щие пружины сжимаются и лента плотно прижимается к барабану.

Задние колеса управляемые, имеют балансирную подвеску. Примененная на автопогрузчике 4008 схема рулевого управления принципиально такая же, как и на рис. 4.3, а. Усилие, сообщаемое гидроусилителем, передается продольной рулевой тягой на рычаг левого поворотного кулака. На этом же кулаке закреплен рычаг рулевой трапеции и от него- передается усилие на правое колесо через поперечную рулевую тягу.

Рулевой механизм и гидроусилитель руля применены те же, что рассмотрены выше и показаны на рис. 4.3,6 и 4.4. В гидросистеме рулевого управления использован шестереночный насос, производительность которого на 43% выше, чем у насосов автопогрузчиков грузоподъемностью 32-50 кН (3,2-5 т). Предохранительный клапан гидроусилителя отрегулирован на 0,7-104 кПа (70 кгс/см2).

Рис. 4.29. Схема пневматической системы

Электрическая схема отличается от приведенной на рис. 4.14 тем, что имеются ножной и ручной переключатели света (вместо одного) и включение стартера зависит от положения замка зажигания. Стартер с муфтой обратного хода включается при помопш тягового реле, установленного на его корпусе. На автопогрузчике установлены три фары, положение которых регулируется: две передние- на наружной раме грузоподъемника и задняя - на кабине.

Грузоподъемник автопогрузчика 4008 телескопический двухрам- ный закреплен шарнирно на тех же кронштейнах рамы, что и ведущий мост, и отличается от грузоподъемников рассмотренных выше погрузчиков, помимо большей прочности, несколько выдвинутой вперед внутренней подвижной рамой и кареткой, катки которой сгруппированы по два в четырех тележках. Катки двух нижних тележек имеют цилиндрическую форму и перекатываются по плоским направляющим. Катки верхних тележек с желобчатой формой поверхности качения движутся по сегментным направляющим. Стойки наружной рамы образованы каждая из двух элементов, имеющих сечение швеллеров, расположенных полками друг к другу. Стойки внутренней рамы состоят из одного элемента двутаврового сечения. Внутренняя полка двутавра помещена между стенками швеллеров стойки наружной рамы. Все катки (4 шт.) внутренней рамы также имеют желобчатую форму поверхности качения и перекатываются по сегментным направляющим стоек наружной рамы. Каретка подвешена на двух пластинчатых цепях. Установка цилиндров наклона осуществлена с помощью Г-образных стальных литых кронштейнов, прикрепленных основанием к раме автопогрузчика.

Рабочая жидкость к гидроцилиндрам клетевого захвата (грейфера), подвешенного на стреле, на автопогрузчиках 4008 и 4028 подводится через задние качающиеся опоры, выполненные трубчатыми, и далее по двум трубопроводам, проложенным по стреле.

Схема гидравлической системы грузоподъемника обычная (см. рис. 4.10), но без гидрозамка цилиндра подъема-опускания. Для ограничения скорости груза при опускании предусмотрен дросселирующий клапан, через который рабочая жидкость поступает из упомянутого цилиндра на слив. Для контроля за давлением в гидросистеме установлен манометр.

Автопогрузчик модели 4008М, выпускаемый с 1976 г., улучшен по сравнению с рассмотренной выше машиной и имеет следующие конструктивные отличия. Передний ведущий мост применен от автомобиля MA3-503A, содержит одноступенчатые главную и колесные передачи с коническими и цилиндрическими шестернями с общим передаточным числом 8,28. Передние колеса бездисковые. Карданные валы использованы от автомобилей ЗИЛ-157К и MA3-503A (укороченный). Стояночный тормоз колодочный с механическим приводом, действует на трансмиссию и установлен на фланце ведущей шестерни переднего моста. В системе гидроусилителя рулевого управления использован шестереночный насос типа НШ-32У правого вращения рабочим объемом 31,7 см3. В гидросистеме грузоподъемника применен шестереночный насос большей производительности типа НШ67-К левого вращения рабочим объемом 69 см3. Предохранительный клапан гидрораспределителя отрегулирован на давление 13-7-13,5 мПа (130-И35 кг/см2). Емкость бака рабочей жидкости приведена в соответствие с потребностями гидроприводов и уменьшена до 140 л. Установлен стартер типа СТ230-И с увеличенной мощностью 1,55 кВт (2,1 л. с.) и звуковой сигнал типа С311. Показатели технической характеристики улучшены: длина со стрелой и ширина уменьшены соответственно на 100 и 40 мм; скорость груза при подъеме увеличена на вилах до 0,117 м/с, стреле до 1,67 м/с и в грейфере до 1,42 м/с; скорость автопогрузчика повышена с грузом до 10 км/ч и без груза до 16 км/ч.

Как правило, включают:

- двигатель;

- систему управления;

- шасси;

- грузоподъемное устройство;

- тормозные системы;

- и так далее.

Двигатель - сердце каждой машины

Для любого погрузчика силовой агрегат представляет собой наиболее важный элемент конструкции. Стоит отметить, что на современные машины в основном устанавливают несколько разных типов двигателей: , . Однако некоторые производители создают гибридные двигатели, которые могут использовать сразу несколько видов топлива или же при этом работать от электричества. Кроме того, большая часть погрузчиков в европейских городах на данный момент работают, либо за счет электричества, либо за счет газа.

Для любого погрузчика силовой агрегат представляет собой наиболее важный элемент конструкции. Стоит отметить, что на современные машины в основном устанавливают несколько разных типов двигателей: , . Однако некоторые производители создают гибридные двигатели, которые могут использовать сразу несколько видов топлива или же при этом работать от электричества. Кроме того, большая часть погрузчиков в европейских городах на данный момент работают, либо за счет электричества, либо за счет газа.

Системы управления двигателем

С каждым годом появляются все более продуманные и практичные системы, которые значительно упрощают управления машиной. Таким образом, развитие кабельных соединений дали новый толчок к реализации совершенно новых схем передачи информации. В связи с этим появилась возможность управлять всеми системами погрузчика через цифровую информацию или другими словами на расстоянии.

С каждым годом появляются все более продуманные и практичные системы, которые значительно упрощают управления машиной. Таким образом, развитие кабельных соединений дали новый толчок к реализации совершенно новых схем передачи информации. В связи с этим появилась возможность управлять всеми системами погрузчика через цифровую информацию или другими словами на расстоянии.

Грузоподъемное устройство

Первым делом стоит отметить, что максимальная высота современных погрузчиков порой достигает восьми метров, однако при использовании высотных кранов груз можно поднимать на высоту до 18 метров. Для того чтобы поднимать товар на столь большую высоту было максимально безопасно, в машинах предусмотрена система защиты от неровного пола или вибрации.

Первым делом стоит отметить, что максимальная высота современных погрузчиков порой достигает восьми метров, однако при использовании высотных кранов груз можно поднимать на высоту до 18 метров. Для того чтобы поднимать товар на столь большую высоту было максимально безопасно, в машинах предусмотрена система защиты от неровного пола или вибрации.

Этого инженерам удалось добиться за счет то, что оно одновременно смогли уменьшить вес мачты, но при этом увеличили ее жесткость и прочность. Более того, новые модели оборудованы мачтами, которые осуществляют подъем за счет гидроцилиндров.

Гидравлические системы

В подъемных механизмах погрузчика гидравлика показала себя вполне достойно. Эта система постоянно усовершенствуется, поэтому с каждым годом становится все безопасней и эргономичней. Она достаточно успешно применяется в тормозной системе. Таким образом, на стали устанавливать гидроусилители. Благодаря этому можно быстро и комфортно оставить машину практически на любой скорости при легком нажатии педали.

К атегория:

Грузозахватные устройства

-

Основные узлы и системы погрузчиков, связанные с навесным оборудованием

Погрузчики общего.назначения состоят из следующих узлов и систем: основной рамы, трансмиссии, ходовой части, механизма управления, двигателей, тормозного устройства, электрооборудования, грузоподъемного устройства и гидравлического привода.

С точки зрения использования навесного оборудования принципиальное значение имеют грузоподъемное устройство и его гидропривод.

Грузоподъемное устройство (грузоподъемник) у погрузчиков общего назначения установлено фронтально и состоит из телескопических рам, грузовой карешИ с грузозахватным устройством, механизма подъема и механизма наклона.

-

Грузоподъемник на эксплуатируемых погрузчиках выполнен по наиболее распространенной схеме и состоит из вертикальных телескопических раздвижных рам, шарнирно соединенных с шасси машины с помощью кронштейнов. Телескопическая рама состоит из неподвижной наружной и подвижной перемещающейся вверх внутренней рамы. Грузовая каретка перемещается на катках по внутренней раме. Она связана поперечинами, на которые навешиваются грузозахватные устройства.

Механизм подъема состоит из пластинчато-роликовых цепей, огибающих направляющие ролики или звездочки. Наружные ветви цепей соединены с кареткой, а внутренние - с поперечиной неподвижной рамы. При движении штока гидроцилиндра, установленного посредине рамы, происходит подъем внутренней рамы. При этом от натяжения цепей поднимается и грузовая каретка. Каретка, перемещаясь вместе с внутренней рамой, движется в два раза быстрее, чем сама рама. Каретка опускается от собственного веса.

Недостатком такой схемы грузоподъемника является выдвижение выступающей части внутренней рамы до полного подъема каретки, что не позволяет эффективно использовать погрузчики в стесненных условиях в трюмах морских судов и крытых вагонах по высоте.

Рис. 1. Схема действия грузоподъемного устройства погрузчиков: 1 - рама; 2- кронштейн соединения с механизмом наклона; 3- шток; 4- гидроцн-линдр наклона; 5 - поршень; 6 - кронштейн крепления к шасси; 7 - направляющие грузовой каретки; 8 - вилочный подхват; 9 - поршень; 10 - гидроцилиндр подъема; 11 - шток; 12 - поперечина; 13 - звездочки; 14 - внутренние стойки (подвижные); 15 -наружные стойки неподвижные)

Для работы в грузовых помещениях необходим грузоподъемник с полным свободным подъемом каретки, без изменения габарита погрузчика по высоте. Такие грузоподъемники известны на погрузчиках отечественного и иностранного производства. Однако их параметры не удовлетворяют полностью условиям перегрузочных работ в грузовьгх помещениях старых судов, а для современных судов высота подъема недостаточна. Развивающиеся пакетные, перевозки требуют наличия на погрузчиках грузоподъемников с полным свободным подъемом каретки, высотой подъема вилок до 5 м. Такие грузоподъемники в ближайшие годы станут необходимым сменным оборудованием погрузчиков общего назначения.

Наружная рама каретки автопогрузчика и поперечные балки электропогрузчика являются неудачными для использования навесных грузозахватных устройств. Такие конструкции требуют в каждом случае специального решения для навески грузоза-хватов и не позволяют унифицировать привязку грузозахватов к кареткам. Этим требованиям отвечает конструкция каретки вами - установкой взамен существующего четырехзолотнико-вого распределительного устройства Р75-4-ПГ, скомпонованного из серийно выпускаемых Мелитопольским заводом гидроагрегатов двухзолотниковых распределителей Р75-В2, по схеме, разработанной Московским заводом гидроагрегатов.

Комплектование распределительного устройства Р75-4-ПГ осуществляется следующим образом:

— устраняется в Р75-В2 «плавающее» положение (золотники тракторного исполнения) установкой специальной ограничительной втулки на золотник либо установкой механического ограничителя хода золотника;

— снимается механизм фиксации золотников; заглушается сливное отверстие из канала управления перепускным клапаном в обоих распределителях;

— отключается перепускной клапан в конечном распределителе устройства заглушением жиклерного отверстия в теле клапана и установкой ограничительной втулки для исключения возможности подъема клапана;

— ликвидируется предохранительный клапан конечного распределителя устройства;

— устанавливается механизм включения электродвигателя насоса погрузчика;

— соединяются параллельно напорные и сливные полости распределителей.

Электропогрузчики моделей ЕВВ -3002 и ЕВ-732 производства фирмы «Balcancar» (НРБ ), используемые на складских и судовых перегрузочных работах. Гидропривод модернизуется путем последовательного подключения к существующим гидрораспределителям фирмы «Bosch» HySEVA/lD4 (ФРГ ) еще двух аналогичных или дополнительно Р75-П2.

Автопогрузчики моделей 400 3, 4 04 3, 4045, используемые на складских перегрузочных работах. Модернизация гидропривода может быть осуществлена двумя способами, которые основаны на замене существующих распределителей, так как золотников соответствующих параметров промышленность не выпускает.

Первый способ - установка распределительного устройства Р75-4-ПГ, комплектуемого из двухзолотниковых распределителей Р75-В2 Мелитопольского завода гидроагрегатов (аналогично электропогрузчикам КВЗ ).

Второй способ - установка распределительного устройства Р75-П6-ПГ (шестизолотникового) Мелитопольского завода гидроагрегатов. Этот способ обеспечивает работу автопогрузчика с грузозахватными устройствами, выполняющими более двух операций. Однако габариты этого распределительного устройства велики, и поэтому монтаж его на автопогрузчике может быть произведен при установке одного из них (распределитель состоит из двух трехзолотниковых Р75-ПЗ) горизонтально, второго вертикально на специальном кронштейне, укрепленном на поперечине рамы.

Кроме гидрораспределителей, принципиальное значение для нормальной работы многооперационных навесных грузозахватных устройств имеет наличие регулирующей аппаратуры в гидросистеме. Современные грузозахваты требуют регулирования параметров рабочей жидкости (давления, скорости, расхода).

Предохранительный клапан, имеющийся в каждом гидрораспределителе и предназначенный для предохранения гидросистемы от перегрузок, не может обеспечить регулирование давления в исполнительных гидроцилиндрах захвата, так как снижение давления настройки клапана приведет к снижению давления в гидроцилиндре грузоподъемника. Поэтому регулирование давления в гидроцилиндрах захвата, в целях обеспечения работы с различными родами груза (различного усилия сжатия) с сохранением их качества и товарного вида, может быть обеспечено дополнительным регулирующим клапаном, включенным в магистраль подвода рабочей жидкости от гидрораспределителя к гидроцилиндрам захвата.

В зависимости от конструкции грузозахватов, рода перегружаемого груза и характера выполняемых работ возникает необходимость регулирования скорости перемещения рабочих органов. Это регулирование может быть обеспечено с помощью дросселя. Наличие дросселя ограничивает расход жидкости на гидроцилиндры и тем самым снижает скорость перемещения поршня.

В процессе эксплуатации навесных грузозахватов с гидравлическим приводом происходит утечка рабочей жидкости в гидрораспределителе и подводящих трубопроводах. Поэтому возможно самопроизвольное перемещение штоков гидроцилиндров, что может привести к падению груза. Для предотвращения таких случаев в гидросистему погрузчика параллельно с блокируемым гидроцилиндром должны быть включены гидрозамки. Они «запирают» жидкость в рабочих полостях гидроцилиндров при нейтральном положении золотников, отсоединяя их тем самым от гидросистемы.

Конструкции регулирующего клапана и гидрозамка разработаны Балтийским ЦПКБ .

При демонтаже навесных грузозахватов его гидросистема отключается от общей. Эта операция связана с большими потерями рабочей жидкости, вытекающей из незамкнутых элементов гидросистемы. Для устранения этого явления соединяемые концы разъемных шлангов должны быть снабжены автоматическими запорными устройствами.

Немаловажное значение для эксплуатации навесных устройств имеет конструкция неразъемных и разъемных соединений шлангов, которые должны быть унифицированы.

Вилочный погрузчик для перевозки и подъема ящиков

Вилочный погрузчик – это складской напольный транспорт, используемый для перемещения, погрузки, разгрузки и складирования грузов. Это слаженный механизм, состоящий из взаимодействующих частей и дополнительного оборудования. Из чего же состоят эти машины. Сейчас мы и рассмотрим устройство вилочных погрузчиков.

Содержание руководства по эксплуатации вилочных погрузчиков

Из чего состоят вилочные погрузчики?

Зачастую вилочные погрузчики состоят из таких элементов:

- двигатель;

- система управления;

- шасси;

- тормозные системы;

- грузоподъемное устройство;

- шины;

- навесное оборудование;

- аккумуляторные батареи.

Рассмотрим особенности каждого элемента вилочного погрузчика и производителей некоторых составляющих.

Двигатель на вилочный погрузчик

Силовой агрегат – самая важная часть всей конструкции. Современные вилочные погрузчики оснащают такими типами двигателей: электрическим, бензиновым и дизельным. Некоторые производители выпускают гибридные двигатели, благодаря чему машина может работать сразу на нескольких видах топлива, причем часто используется и электричество. Основная часть погрузчиков в городах Европы работает за счет газа и электричества, так как это наиболее экономичные и экологичные варианты.

Популярными производителями двигателей на вилочные погрузчики являются компании Nissan и GM. Рассмотрим несколько моделей и характеристики двигателей этих компаний.

Двигатели Nissan и GM

| Модель | Величина цилиндра (mm) | Количество лошадиных сил (kw/r/min) | Крутящий момент (N.m/r/min) | Размер(mm) |

|---|---|---|---|---|

| Nissan K21 | 89*83 | 31.2/2250 | 143.7/1600 | 718.6×572×745.5 |

| Nissan K25 | 89*100 | 37.4/2300 | 176.5/1600 | 718.6×572×745.5 |

| GM 2.4 | 87.5*100 | 43/2500 | 134/1300 | 650*426*603 |

| GM 3.0 | 101.60*91.44 | 51/3000 | 163/1600 | 650*426*603 |

| GM 4.3 | 101.60*88.39 | 86/3200 | 284/3000 | 622*510*678 |

Грузоподъемное устройство, мачта вилочного погрузчика

Современные погрузчики могут поднимать грузы на восемь метров, но при использовании высотных кранов груз поднимают даже на 18 метров. Поднятие товара на высокую высоту – опасный процесс, поэтому производители оснащают машины системами защиты от вибрации и неровного пола. Это достигается за счет уменьшение веса и увеличения жесткости и прочности мачты.

Современные вилочные погрузчики оснащаются мачтами, поднимающими грузы при помощи гидроцилиндров. Если погрузчик оснащен выдвижной мачтой, в нем нет устройства наклона мачты, потому что центр тяжести такого погрузчика смещается настолько, что возникает риск опрокидывания. На таких погрузчиках наклоняются вилы.

Шины для вилочных погрузчиков

Учитывая то, что вилочные автопогрузчики используются в разных отраслях, то и передвигается техника как по ровному полу склада, так и по изрытому грунту на стройплощадке, по полу с мелкой металлической стружкой и т.п. Различают три вида шин, которые выбираются в зависимости от условий эксплуатации.

Шины пневматические для погрузчиков

Это шина, напоминающая автомобильную, но с усилением дополнительными слоями корда. Подходит для эксплуатации погрузчика на разном дорожном и напольном покрытии, для езды по снегу и плотному грунту. Благодаря наличию воздушного слоя гасятся все неровности, поэтому трансмиссия вилочного погрузчика будет служить вам очень долго.

Бандажные шины для погрузчиков

Бандажная шина является полной противоположностью к пневматической шине. Она сделана из плотной резиносодержащей смеси и металлического внутреннего кольца. Эксплуатируется на ровных покрытиях. Имеет высокую прочность, выдерживает большие нагрузки.

Шины суперэластик для погрузчиков

Данный вид шин совмещает в себе два предыдущих, причем полностью взаимозаменяем с «пневматикой». Шины суперэластик для погрузчиков состоят из 3 слоев смеси с содержанием резины. С помощью внутреннего слоя шина фиксируется к металлическому ободу колесного диска. Средний слой используется для амортизации. Завершающий слой может быть с рисунком или без. Шины суперэластик без рисунка подходят только для эксплуатации вилочного погрузчика на ровных твердых полах.

Популярные производители шин для вилочных погрузчиков:

SOLIDEAL – бельгийская компания, выпускающая все виды шин;

Advance – китайская компания, в основном специализируется на производстве шин типа суперэластик. На данном рынке это лидирующая компания в Китае.

Шины Advance для вилочных погрузчиков

| Марка | Вид | Передние или задние | Размеры | г/п, кг |

|---|---|---|---|---|

| АШ006 | пневмо | зад. | 3,00х8 | 1000 |

| АШ009 | пневмо | пер. | 4,33х8 | 1300-3200 |

| АШ001 | пневмо | зад. | 3,00х8 | 1500 |

| АШ007 | пневмо | пер. | 5,50х10 | 2500 |

| АШ005 | пневмо | пер. | 7,00х15 | 3000-4000 |

| АШ011 | пневмо | пер. | 7,00х15 | 3500-4500 |

| АШ010 | пневмо | пер/зад | 6,50х15 | 4000-8000 |

| АШ113 | суперэл. | зад. | 3,00х8 | 1000 |

| АШ101 | суперэл. | зад. | 3,00х8 | 1500 |

| АШ107а | суперэл. | зад. | 4,33х8 | 1600-2000 |

| АШ114 | суперэл. | пер. | 8,00х12 | 2200-3000 |

| АШ109 | суперэл. | пер. | 5,50х10 | 2500 |

| АШ212а | суперэл. | пер. | 6,50х10 | 1500-2500 |

| АШ205 | суперэл. | пер. | 7,00х15 | 3000-4000 |

Навесное оборудование для погрузчиков

Навесное оборудование – это дополнительные устройства и механизмы, расширяющие возможности стандартного погрузчика. Это существенно не влияет на стоимость машины.

Распространенное навесное оборудование:

- вращающийся вилочный захват;

- устройство бокового смещения вил;

- позиционер вил;

- обычный и поворотный захват для рулонов и бочек;

- штырь;

- захват со сталкивателем.

Также иногда вилочные погрузчики комплектуются таким

7.1.2.1. Устройство автопогрузчиков

Рис. 7.12. Автопогрузчики:

а с фронтальным грузоподъемником;

б с боковым грузоподъемником

Автопогрузчик – универсальная самоходная подъемно-транспортная машина, предназначенная для погрузки, выгрузки и транспортирования на небольшие расстояния различных грузов. Погрузчик, в основном, работает со штучными и пакетированными грузами; также его можно применять для перевозки сыпучих грузов.Автопогрузчик состоит из грузоподъемного оборудования и пневмоколесной ходовой части.

В зависимости от расположения рабочего оборудования на ходовой части различают автопогрузчики с фронтальным грузоподъемником (рис. 7.12, а) и с боковым (рис. 7.12, б).

Грузоподъемное оборудование включает грузоподъемник 2 и грузозахватное приспособление – вилы 1. Фронтальные автопогрузчики перевозят груз на вилочных подхватах, с боковым грузоподъемником – на платформе 5; грузоподъемник в этом случае служит для погрузки груза на платформу и выгрузки его.

На автопогрузчик вместо вил может быть установлено другое грузозахватное приспособление, например стрела с грейфером для погрузки сыпучих и кусковых материалов.

Все элементы привода автопогрузчиков (силовая установка, трансмиссия, система управления) и ходовой части заимствованы у серийно выпускаемых грузовых автомобилей. Отличаются они лишь компоновкой агрегатов и рамой.

Ходовая часть автопогрузчика (рис. 7.13) содержит раму 9, на которой установлены двигатель 7, агрегаты и системы силовой передачи и ходовое устройство – ведущий мост 4 и ось 10 с управляемыми колесами.

Рис. 7.13. Вилочный автопогрузчик

Колеса ходового устройства образуют четыре опоры автопогрузчика и обеспечивают ему устойчивое положение, его передвижение и маневрирование по площадке своим ходом.Ведущий мост 4 к раме 9 крепится жестко, а ось 10 с управляемыми колесами – шарнирно, с возможностью поперечного качания оси. Шарнирная подвеска позволяет сохранять контакт всех колес при движении по площадке с неровностями и распределять равномерно нагрузку на управляемые колеса.

7.1.2.2. Рабочее оборудование автопогрузчика

Грузоподъемник предназначен для захвата груза, подъема его на требуемую высоту, его опускания и укладки.

Основными частями грузоподъемника (рис. 7.14) служат раздвижная рама механизма подъема и каретка с вилами.

Раздвижная рама грузоподъемника состоит из наружной неподвижной и внутренней подвижной рам.

Наружная рама 1 представляет собой конструкцию, состоящую из двух вертикальных направляющих и верхней и нижних поперечин. К нижней поперечине приварена плита с шаровой пятой 16 для крепления цилиндра подъема 5. В нижней части к раме приварены цапфы, соединяющие шарнирно наружную раму грузоподъемника с рамой 2 ходовой части погрузчика. В средней части наружной рамы приварены два кронштейна 3, соединяющие раму с цилиндрами наклона 4.

Внутренняя рама 6 грузоподъемника состоит из двух вертикальных направляющих, связанных между собой поперечинами. К верхней поперечине прикреплены две щеки 7, к которым крепится закрепленная на плунжере цилиндра 5 подъема траверса 8 с роликами 9 для грузовых цепей 10.

Рис. 7.14. Грузоподъемник

Механизм подъема включает плунжерный цилиндр 5, траверсу 8 с роликами 9 и цепями 10. Один конец крепится к кронштейнам цепи каретки, а другой к кронштейну корпуса цилиндра подъема.При включении цилиндра плунжер начинает выдвигаться и через траверсу 8 перемещать внутреннюю раму. Внутренняя рама относительно наружной перемещается со скоростью, равной скорости выдвижения плунжера, а каретка относительно наружной рамы перемещается с удвоенной скоростью и в конце хода плунжера она оказывается на верху внутренней рамы.

Опускается каретка под действием собственного веса.

Для наклона грузоподъемника служат два гидроцилиндра 4, корпусы которых шарнирно прикреплены к кронштейнам рамы шасси, а штоки – к проушинам на наружной раме грузоподъемника. Они обеспечивают наклон грузоподъемника вперед или назад на угол 3° и 10°, соответственно.

Для установки грузозахватных приспособлений (вил) – раздвижная рама грузоподъемника оборудована кареткой, подвешенной к раме на двух пластинчатых цепях.

Рис. 7.15. Каретки: а с жестким креплением подхватов;

б с шарнирным креплением подхватов

Каретка с жестким креплением подхватов (рис. 7.15, а) состоит из верхней и нижней плит 1, соединенных между собой стойками 2, к которым приварены оси 3 катков 4.Катки перемещаются по направляющим внутренней рамы.

В верхней плите выполнены прорези для фиксации вил. Вилы имеют верхний 8 и нижний 9 крюки, скобу 10 и подпружиненный фиксатор 7.

В каретке с шарнирным креплением подхватов (рис. 7.15, б) используют оси 12, а для их фиксации – скобы 13. Кроме того, боковые катки 14 выполнены на отдельном кронштейне 15.