© Михаил Ожерельев

В автомобиле имеется достаточно много узлов, где для разделения трущихся поверхностей используются густые мазеобразные продукты, называемые пластичными смазками . О них и пойдет речь.

Пластичные смазки используют для уменьшения трения и износа узлов, в которых создавать принудительную циркуляцию масла нецелесообразно или невозможно. Например, колесные и шкворневые подшипники, шарниры рулевого управления и подвески, карданные и шлицевые соединения и т.д. Раньше этот список был достаточно обширный, а сегодня мы видим, что в автомобиле доля пластичных смазок среди прочих эксплуатационных материалов уменьшается. Причина тому - применение необслуживаемых узлов на основе инновационных конструкционных материалов (например, замена пары трения «втулка-палец» на шарнир из высокомолекулярной резины). Однако там, где использованию мазеобразных продуктов нет альтернативы, к ним сегодня предъявляются самые строгие требования, в том числе и экологического характера. Зачастую происходит так, что для каждого конкретного узла, будь то седельно-сцепное устройство или шарниры подвески кабины, рекомендуется лишь определенная марка эксплуатационного материала. Как выбрать правильный продукт? В этом нам и предстоит разобраться.

И твердые, и жидкие

© Михаил Ожерельев

Пластичные смазки по консистенции занимают промежуточное положение между жидкими маслами и твердыми смазочными материалами (графитами, например). При невысокой температуре и отсутствии нагрузки смазка сохраняет форму, приданную ей ранее, а при нагреве и под нагрузкой начинает слабо течь - настолько слабо, что зоны трения не покидает и через уплотнения не просачивается.

© Михаил Ожерельев

Основные функции пластичных смазок не отличаются от тех, что возлагаются на жидкие масла. Все то же самое: снижение износа, предотвращение задиров, защита от коррозии. Специфика лишь в области применения: пригодность для смазывания сильно изношенных пар трения; возможность использования в негерметизированных и даже в открытых узлах, где имеется вынужденный контакт с влагой, пылью либо агрессивными средами; способность прочно держаться на смазываемых поверхностях. Очень важным свойством пластичных смазок является длительный срок эксплуатации. Некоторые современные продукты практически не изменяют своих показателей качества за весь период работы в узле трения и поэтому могут закладываться одноразово, при сборке.

Если говорить об общих недостатках мазеобразных субстанций, то в первую очередь следует обратить внимание на отсутствие охлаждения (отвода теплоты) и выноса продуктов износа из зоны трения. К слову, возможно поэтому некоторые автопроизводители, разрабатывая такие узлы, как, например, колесные ступицы, нередко отдают предпочтение трансмиссионным маслам.

© Михаил Ожерельев

Самая простая пластичная смазка состоит из двух компонентов: масляной основы (минеральной или синтетической) и загустителя, под действием которых масло становится малоподвижным. Загуститель - каркас смазки. Упрощенно его можно сравнить с поролоном, удерживающим своими ячейками жидкость. Чаще всего в качестве загустителя, содержание которого может составлять от 5 до 30% от массы продукта, используют кальциевые, литиевые или натриевые мыла (соли высших жирных кислот). Наиболее дешевы кальциевые смазки, получаемые загущением индустриальных минеральных масел кальциевыми мылами, - солидолы. Когда-то они были настолько общеупотребительными, что слово «солидол» стало обиходным обозначением пластичной смазки вообще, хотя это не совсем корректно. Солидолы не растворяются в воде и обладают очень высокими противоизносными действиями, однако нормально функционируют лишь в узлах с рабочей температурой до 50–65 °С, что очень ограничивает их применение в современных автомобилях. А наиболее универсальны литолы - смазки, полученные загущением нефтяных и синтетических масел литиевыми мылами. Они имеют очень высокую температуру каплепадения (около +200 °С), исключительно влагостойки и работоспособны практически в любых нагрузочных и тепловых режимах, что позволяет использовать их практически везде, где требуется пластичная смазка.

© Михаил Ожерельев

Также в качестве загустителя могут применяться углеводороды (парафин, церезин, петролатум) или неорганические соединения (глины, силикагели). Глиняный загуститель, в отличие от мыльного, не размягчается при высоких температурах, поэтому его часто можно найти в составе тугоплавких смазок. А вот углеводородные загустители используются в основном для производства консервационных материалов, поскольку их температура плавления не превышает 65 °С.

Помимо основы и загустителя в состав смазки включают присадки, наполнители и модификаторы структуры. Присадки практически те же, что используются в товарных маслах (моторных и трансмиссионных), они представляют собой маслорастворимые поверхностно-активные вещества и составляют 0,1–5% от массы смазки. Особое место в пакете присадок занимают адгезионные, то есть клейкие компоненты - они усиливают действие загустителя и повышают способность смазки держаться на металле. Чтобы подстраховать работу смазки в предельном тепловом и нагрузочном режиме, иногда в нее вводят твердые и нерастворимые в масле наполнители - как правило, дисульфит молибдена и графит. Такие добавки обычно придают смазке специфический цвет, например, серебристо-черный (дисульфит молибдена), синий (фталоцианид меди), черный (углерод-графит).

© Михаил Ожерельев

Свойства и стандарты

Область применения смазки определяется большим набором показателей, среди которых предел прочности при сдвиге, механическая стабильность, температура каплепадения, термическая стабильность, водостойкость и т.п. Но роль наиболее важных характеристик отводится температуре каплепадения и уровню пенетрации. По сути, именно эта пара является выходным параметром для оценки смазки.

Температура каплепадения показывает, до каких пределов можно нагреть смазку, чтобы она не превратилась в жидкость и, следовательно, не потеряла своих свойств. Измеряют ее очень просто: кусочек смазки определенной массы нагревают равномерно со всех сторон, плавно повышая температуру до тех пор, пока с него не упадет первая капля. Граница каплепадения смазки должна быть на 10–20 градусов выше максимальной температуры нагрева узла, в котором она используется.

© Михаил Ожерельев

Термин «пенетрация» (проникновение) своим появлением обязан методу измерения - показатель густоты полужидких тел определяется в приборе, называемом пенетрометром. Для оценки консистенции металлический конус стандартного размера и формы под собственным весом в течение 5 с погружают в смазку, нагретую до температуры 25°С. Чем мягче смазка, тем глубже войдет в нее конус и тем выше ее пенетрация, и наоборот, более твердые смазки характеризуются меньшим числом пенетрации. К слову, подобные тесты используются не только при производстве смазок, но и в лакокрасочном бизнесе.

© Михаил Ожерельев

Теперь о стандартах. Согласно общепринятой классификации смазки принято различать по области применения и густоте. В соответствии с областью применения смазки делятся на четыре группы: антифрикционные, консервационные, уплотнительные и канатные. Первая группа разделена на подгруппы: смазки общего назначения, многоцелевые смазки, термостойкие, низкотемпературные, химически стойкие, приборные, автомобильные, авиационные. Применительно к транспортной сфере наибольшее распространение получили антифрикционные смазки: многоцелевые (Литол-24, Фиол-2У, Зимол, Лита) и специальные автомобильные (ЛСЦ-15, Фиол-2У, ШРУС-4).

© Михаил Ожерельев

Чтобы различать продукты по консистенции, во всем мире используется американская классификация NLGI (National lubricating Grease Institute), которая делит смазки на 9 классов. Критерием деления является уровень пенетрации. Чем выше класс, тем гуще продукт. Пластичные смазки, используемые в автомобилях, чаще относятся ко второму, реже - к первому классу. Для полужидких продуктов, рекомендованных к использованию в системах централизованной смазки, выделено два обособленных класса. Они обозначаются кодами 00 и 000.

© Михаил Ожерельев

Раньше в нашей стране наименование смазок устанавливали произвольно. В результате одни смазки получили словесное название (Солидол-С), другие - номерное (№158), третьи - обозначение создавшего их учреждения (ЦИАТИМ-201, ВНИИНП-242). В 1979 году был введен ГОСТ 23258-78, согласно которому наименование смазки должно состоять из одного слова и буквенно-цифрового индекса (для различных модификаций). Отечественные нефтехимики этого правила придерживаются и сегодня. Что же касается импортной продукции, то за рубежом в настоящее время отсутствует единая для всех производителей классификация по эксплуатационным показателям. Большинство европейских производителей руководствуются немецким стандартом DIN-51 502, который устанавливает обозначение пластичных смазок, отображающее сразу несколько характеристик: назначение, тип базового масла, набор присадок, класс NLGI и диапазон рабочих температур. Например, обозначение K PHC 2 N-40 говорит о том, что данная пластичная смазка предназначена для смазывания подшипников скольжения и качения (литера К), содержит в своем составе противоизносные и противозадирные присадки (Р), произведена на базе синтетического масла (НС) и относится ко второму классу консистенции по NLGI (цифра 2). Максимальная температура применения такого продукта составляет +140 °С (N), а нижний эксплуатационный предел ограничен планкой –40 °С.

© Михаил Ожерельев

Некоторые мировые производители применяют свои собственные структуры обозначений. Скажем, система обозначения пластичных смазок Shell имеет следующую структуру: марка - «суффикс 1» - «суффикс 2» -

класс NLGI. К примеру, продукт Shell Retinax HDX2 расшифровывается как смазка с очень высокими эксплуатационными характеристиками для агрегатов, работающих в чрезвычайно тяжелых условиях (HD), содержащая дисульфит молибдена (X) и относящаяся ко второму классу консистенции NLGI.

Часто на этикетках зарубежных продуктов присутствует сразу два обозначения: собственная маркировка и код по стандарту DIN. По аналогии с жидкими маслами наиболее полные требования к эксплуатационным материалам отражаются в спецификациях автопроизводителей или производителей компонентов (Willy Vogel, British Timken, SKF). Номера соответствующих допусков также наносятся на этикетку смазочного материала рядом с обозначением его эксплуатационных свойств, но основная информация о рекомендованных к применению продуктах и сроках их замены содержится в руководстве по обслуживанию транспортного средства.

© Михаил Ожерельев

Смазки разных производителей (даже одинакового назначения) смешивать нельзя, так как они могут содержать разные по химическому составу присадки и другие компоненты. Также нельзя смешивать продукты с различными загустителями. Например, при смешивании литевой смазки (Литол-24) с кальциевой (солидол) смесь получает самые худшие эксплуатационные свойства. Из предлагаемых на рынке автомобильных пластичных смазок наиболее целесообразно выбирать те, которые рекомендованы изготовителем автомобиля.

Пластические смазки – материалы представляющие смесь смазочного масла и твёрдого вещества загустителя для образования структурного каркаса.

По назначению можно выделить две основные функции пластических смазок: уменьшение износа и защиту деталей от коррозии.

В соответствии с классификацией по назначению предусмотрено четыре группы пластических смазок: антифрикционные, консервационные, уплотнительные и канатные. По составу смазки, в зависимости от типа загустителя делятся на углеводородные, мыльные, неорганические и органические.

По сравнению с жидкими смазочными материалами (маслами) смазки обладают рядом преимуществ, уступая им в то же время по некоторым свойствам.

Преимуществами смазок перед маслами являются:

– хорошее удержание на наклонных и вертикальных поверхностях;

– меньшее изменение вязкости в зависимости от температуры;

– лучшие показатели противоизносных и противозадирных свойств;

– лучшая защита металлических поверхностей от коррозионного воздействия внешней среды;

– высокая герметичность узлов трения, предохранение их от проникновения нежелательных продуктов;

– более надёжная и эффективная работа в жестких условиях эксплуатации при одновременном воздействии высоких температур, давлений, ударных нагрузок, переменном режиме скоростей и так далее;

– экономичность в применении благодаря более продолжительной работоспособности, меньшему расходу и меньшим затратам на обслуживание техники.

К недостаткам смазок следует отнести отсутствие отвода тепла от смазываемых деталей, более сложную систему подачи пластической смазки к узлу трения и низкую стабильность мыльных смазок к окислению.

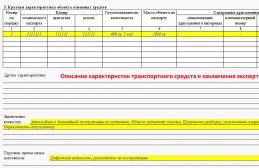

Маркировка пластических смазок характеризует их назначение состав и свойства (Таблица 4.2).

Она состоит из пяти буквенных и цифровых индексов, расположенных в порядке, указывающем подгруппу классификации, загуститель, рекомендуемый (условный) температурный режим применения, дисперсную среду, консистенцию смазки.

Таблица 4.2. – Подгруппы пластических смазок

| Буква | Назначение | Буква | Назначение |

| С | Общего назначения для обычных температур (солидолы) | Т | Редукторные трансмиссионные |

| О | Общего назначения для повышенных температур | Д | Приработочные (графитовые и другие) |

| М | Многоцелевые | У | Узкоспециальные (отраслевые) |

| Ж | Термостойкие | Б | Брикетные |

| Н | Морозостойкие | З | Консервационные |

| И | Противоизносные и противозадирные | К | Канатные |

| Х | Химически стойкие | А | Арматурные |

| П | Приборные | Р | Резьбовые |

| В | Вакуумные |

Рекомендуемый температурный режим применения обозначают округленно до 10°С дробью. В числителе уменьшенная в 10 раз минимальная температура без знака минус, а в знаменателе, также уменьшенная в 10 раз максимальная температура без знака плюс.

Пример: СКа 2/8 – 2:

С – смазка общего назначения;

Ка – загущена кальциевым мылолм;

2/8 – температурный режим от –20 до +80°С;

2 – пенетрация 265-295 при 25°С.

Тугоплавкие смазки и солидолы заменяют по пенетрации, температуре каплепадения и основе. Заменяющая смазка должна иметь пенетрацию не выше, а температуру каплепадения не ниже, чем у заменяемой смазки.

Рабочие жидкости

Требования к рабочим жидкостям, используемым в гидросистемах, отличаются от требований к смазочным маслам, так как они служат передатчиком энергии от двигателя к рабочим органам и одновременно должны смазывать и охлаждать движущиеся детали гидросистемы. Большие давления в гидросистеме (35 МПа) и большой перепад рабочих температур (–60°..+50°С) предъявляют определённые требования к гидравлическим жидкостям.

Рабочие жидкости для гидросистем должны:

– обладать высокими смазывающими и антикоррозионными свойствами;

– иметь высокую противопенную стойкость;

– иметь низкую температуру застывания;

– обладать достаточной вязкостью;

– обеспечивать минимальные потери (утечки при высоких температурах и минимальные потери давления при низких температурах);

– обладать совместимостью с материалами гидросистемы;

– не взаимодействовать с заменяемой жидкостью;

– быть долговечными, экономичными и недефицитными.

Рабочие жидкости в зависимости от эксплуатационных свойств делятся на группы, каждая из которых разделяется на классы по кинематической вязкости.

Таблица 4.3. – Группы гидравлических масел по эксплуатационным свойствам

Условные обозначения рабочих гидрожидкостей включает буквы и цифры:

· Первая группа знаков – МГ (минеральные гидравлические;

· Вторая группа знаков – цифры, обозначающие класс кинематической вязкости;

· Третья группа знаков обозначается буквами и указывает принадлежность к группе по эксплуатационным свойствам.

Пример обозначения: МГ – 15 – В.

Изучить самостоятельно тормозные и охлаждающие жидкости.

Лекция 5

СПОСОБЫ ОБЕСПЕЧЕНИЯ ЗАДАННОГО УРОВНЯ

ДОЛГОВЕЧНОСТИ И БЕЗОТКАЗНОСТИ МАШИН

ТРЕБОВАНИЯ К НАДЕЖНОСТИ МАШИН

Для потребителей дорожных машин, как и многих технических объектов, важнейшим показателем является сокращение суммарных затрат на их приобретение и поддержание в технически исправном состоянии. В связи, с этим приведенные затраты рассматривают совместно.

Повышение надежности не может являться самоцелью и используется для снижения суммарных затрат перераспределением составляющих между сферами производства и эксплуатации. По мере повышения надежности затраты на производство машин растут, а на ремонты и обслуживание в процессе использования снижаются. При недостаточной надежности будет обратное соотношение. На современном этапе развития техники можно изготовлять машины с любой, в том числе и самой высокой, надежностью. Однако это может привести к чрезмерно большим затратам в производстве, не соответствующим снижению затрат в эксплуатации.

Надежность в конечном итоге оценивают соотношением затрат на производство объекта и поддержание его в технически исправном состоянии. Это соотношение анализируют одновременно с суммарными затратами и с учетом других показателей, оно может рассматриваться как уровень надежности.

Для выбора оптимального уровня надежности принят критерий, удельные приведенные затраты с уд :

где С – затраты на производство (изготовление) машины и поддержание её в технически исправном состоянии;

П – производительность объекта.

В этом случае возможны два варианта:

1) Для народного хозяйства общим критерием является максимум производительности П при требуемом приемлемом уровне затрат С.

2)Или минимум затрат С при требуемой производительности П.

Поскольку строительные объемы должны быть выполнены, обеспечим производительность машин условно постоянной и будем минимизировать затраты с уд в удельном исчислении (то есть будем рассматривать второй вариант).

Уровень надежности, представляющий собой отношение затрат на приобретение и поддержание в работоспособном (исправном) состоянии, необходимо находить за определенную наработку t, так как t влияет на затраты, связанные с поддержанием надежности. Примем за наработку ресурс до капитального ремонта t p – ресурс от начала эксплуатации до первого капитального ремонта. Будем иметь в виду, что одновременно с уровнем надежности необходимо выявить ресурс t p машины, а его определяют по критерию снижения эффективности.

С учетом сделанных предпосылок преобразуем соотношение (5.1). Если рассматривать производительность П как функцию только надежности машины, то П зависит в основном от коэффициента К т. и технического использования. Поскольку по мере увеличения наработки коэффициент К т . и уменьшается, необходимо вводить резерв для обеспечения прежней производительности, что связано с затратами c npo ст (t) на приобретение (изготовление) дополнительного числа машин, компенсирующих простои.

Если принять за меру измерения максимально возможную производительность машины стоимостью С о и ресурсом t p в данных условиях, характеризуемую с позиций надежности максимальным коэффициентом технического использования К т.и max . , то затраты на компенсацию простоев

(5.2)

(5.2)

где К т.и .(t) – средний коэффициент за наработку t.

Удельные затраты на приобретение прямо пропорциональны стоимости машины (без остаточной стоимости при списании и стоимости шин) С о и обратно пропорциональны общей производительности или общей наработке t. Следует иметь в виду, что все показатели, влияющие на производительность, кроме t в данном случае надо принимать постоянными. Следовательно, средние удельные затраты на приобретение (изготовление)

Поддержание надежности связано со стоимостями, во-первых, устранения отказов и неисправностей, частота появления которых меняется в зависимости от общей наработки (переменные затраты), и, во-вторых, проведения регулярных работ, например, таких, как смазочные (постоянные затраты). Первые из перечисленных затрат превалируют.

Переменные затраты с п. н (t ) являются функцией наработки t и зависят от стоимости запасных частей с з. ч и материалов с м трудовых затрат на устранение отказов с тр, а также от соответствующей части косвенных расходов. Потери от простоев с прост (t) также учитывают при определении с п.н (t ).

Учитывая сделанные предпосылки, критерий можно записать в виде

![]() (5.4)

(5.4)

где с пн.ср.общ (t ) – общие средние удельные затраты на устранение отказов и неисправностей и на техническое обслуживание,

где с пн.ср (t) – средние удельные затраты на устранение отказов и неисправностей;

с т.о – затраты на техническое обслуживание.

Сформулируем теперь рассматриваемый критерий в окончательном виде. За критерий оптимизации принимают минимальную сумму средних удельных затрат на изготовление (приобретение) машин и поддержание их в работоспособном состоянии, обеспечивающем постоянную, максимально возможную в данных условиях производительность.

Соотношение (5.4) описывает средние удельные затраты в сферах производства (первый член) и эксплуатации (второй член). Но экспериментально определить можно не средние, а удельные интервальные затраты на поддержание надежности в эксплуатации

С пн.ин (t)=с з.ч (t) + с тр (t) + с м (t) + с прост (t). (5.6)

Удельные интервальные затраты, описываемые уравнением (5.6), повышаются по мере увеличения наработки, что объясняется характером изменения параметра потока отказов машины, и коэффициента технической готовности как функций наработки.

Наблюдение за эксплуатацией машин позволяет выявить удельные затраты на поддержание надежности по интервалам наработки с пн.ин (t). Закономерность протекания кривой c n н. н (t) как функции общей наработки определяется аппроксимированием этих данных. Для этого используют формулу степенной функции (в тн./ч)

![]() (5.7)

(5.7)

где b – угловой коэффициент, тн/ч n +1 .

На рис. 5.1 соотношение (5.7) отражено кривой 1 показывающей удельные затраты на поддержание надежности при их интервальной оценке. Однако для использования уравнений (5.4) и (5.5) необходимо определить средние удельные затраты с начала эксплуатации.

Для этого определим площадь под кривой 1 на интервале наработки от 0 до t и поделим ее на t :

(5.8)

(5.8)

Рис.5.1. Удельных затрат на приобретение и поддержание надежности от наработки t

Уравнение (5.8) отражено кривой 2 на рис. 5.1. Ее ординаты меньше ординат кривой 1 в 1/(п + 1) раз, что видно из сопоставления соотношений (5.7) (5.8).

Затем отразим кривой 3 средние удельные затраты на приобретение в соответствии с соотношением (5.3).

Средние суммарные удельные затраты (в тн/ч) на приобретение с пр (t) и поддержание надежности с пн.ср (t) определяются уравнением

(5.9)

(5.9)

и кривой 4.

Поскольку затраты с пн. (t) уменьшается, а с пн. ср (t) повышается по мере увеличения наработки t, то имеется наработка, при которой сумма этих затрат минимальна. Эта наработка и является ресурсом, отклонение от которого приводит к повышению удельных затрат.

Для определения минимальных затрат с уд. min , соответствующих оптимальному ресурсу t p , возьмем производную уравнения (5.9) и приравняем ее нулю (вторая производная положительная)

(5.10)

(5.10)

тысч.ч

(5.11)

тысч.ч

(5.11)

чем и решается задача определения ресурса по избранному критерию. Однако равенство (5.10) позволяет определить не только ресурс t p ,но и соотношение между затратами на изготовление машины и переменными затратами на поддержание надежности при наработке t = t p .

(5.12)

(5.12)

Правая часть равенства (5.12) отражает суммарные переменные затраты с пн (t p) на поддержание надежности за ресурс t p:

(5.13)

(5.13)

что позволяет использовать равенство (5.12) для нахождения n :

(5.14)

(5.14)

Соотношение (5.14) показывает, что при оптимальном ресурсе t p переменные затраты на поддержание надежности за ту же наработку в п раз меньше стоимости изготовления машины.

В связи с этим можно преобразовать для случая t = t p и с уд = с уд. min уравнения (5.4) и (5.5)

(5.15)

(5.15)

и представить графически (рис. 5.2.) как площади S o суд . min R = А и S otpR = В затраты в производстве и переменные в эксплуатации за ресурс t p .

Отношение этих площадей согласно уравнению (5.14) численно равно п. Чем больше п при прочих равных условиях, тем выше уровень надежности, и наоборот

|

|

|

Рис. 5.2. Затраты на приобретение и поддержание надежности машин

Как показал анализ экспериментальных данных, у моделей машин довоенного выпуска показатель п < 1, послевоенного выпуска п = 1, а текущего производства п = 1,5 с тенденцией увеличения до п = 2.

Уравнение (5.15) позволяет совместно рассматривать п и стоимость объекта С о , выявляя методом последовательного приближения минимальное значение с уд. min . То же относится и к соотношению величин с то, C 0 и с уд. min .

Изменение показателя степени п при t [уравнение (5.7)] приводит к соответствующему изменению соотношения площадей А и В отражающих затраты в производстве и эксплуатации, т. е. изменению уровня надежности. Для увеличения показателя п необходимо снизить затраты на поддержание надежности на наработке от 0 до t < t p .

Это может быть достигнуто увеличением среднего ресурса деталей, лимитирующих надежность, и снижением разброса их ресурса, а также улучшением ремонтопригодности машины, снижающей трудоемкость работ и простои.

Совершенствование показателей долговечности элементов, как правило, повышает затраты на их изготовление. В соответствии с этим увеличивается и стоимость объекта С о . Целесообразность повышения затрат на производство машин проверяют уравнением (5.15) при предварительном выявлении межремонтного ресурса по уравнению (5.11).

Затраты на техническое обслуживание с т. о [уравнение (5.15)] также следует снижать. Но при этом необходимо учитывать, что, во-первых, объем технического обслуживания влияет на скорость изнашивания и, следовательно, на ресурс t p , а во-вторых, снижение с т. о без изменения t p может повысить стоимость машины С о. Проверкой вариантов выявляют оптимальное решение по критерию минимума удельных затрат, что принципиально возможно с использованием электронно-вычислительных машин.

Методика данного расчета, как и вообще сложных инженерных расчетов, связана с применением ряда коэффициентов. Кроме того, прогнозируется эффективность технологических и конструктивных мероприятий, которые отражены в распределениях ресурсов деталей. Поэтому возникает необходимость в опытной эксплуатации и испытаниях, в процессе которых конструкция должна доводится до ранее установленных показателей.

5.2 ОПРЕДЕЛЕНИЕ МЕЖРЕМОНТНОГО РЕСУРСА. УПРАВЛЕНИЕ НАДЕЖНОСТЬЮ МАШИН В ЭКСПЛУАТАЦИИ

Межремонтный ресурс - ресурс между смежными капитальными ремонтами машин. Определяют его принципиально так же, как и ресурс до первого капитального ремонта, но с тем отличием, что стоимость машины С 0 в уравнении (5.11) принимают условно равной стоимости капитального ремонта, что оправдано отсутствием фактических данных по стоимостям машин, направляемым в капитальный ремонт. Межремонтный ресурс меньше, примерно на 20% ресурса до первого капитального ремонта.

Управление надежностью преследует цель полной реализации свойств надежности машин, заложенных при конструировании и обеспеченных производством как новых, так и капитально отремонтированных машин.

Для достижения этого необходимо при регламентированных затратах С пн (t p), определяемых по соотношению (5.13), обеспечить выполнение ресурса по значению не менее t p , рассчитанного по соотношению (5.11). Это требует минимизировать скорость изнашивания деталей и сборочных единиц, что уменьшает удельные затраты на устранение отказов и неисправностей, а следовательно, при одних и тех же суммарных затратах на устранение отказов можно обеспечить больший ресурс t p .

Рис. 5.3. Области допустимых состояний машины

На рис. 5.3 кривые 1 и 4 и ресурс t p отражают результаты подконтрольной эксплуатации и расчетов по аналогии с рис. 5.1. Рассмотрим рис. 5.3 с позиций управления. Под кривой 1 находится пространство (плоскость) возможных состояний управляемой системы – надежности машины, а область допустимых состояний – заштрихованная площадь соответствует затратам С пн (t p).

Основная задача управления заключается в таком воздействии на управляемую систему, чтобы отражающая ее точка не находилась выше кривой 1 , т. е. не занимала положение, показанное кривой 1" , так как в этом случае регламентированные затраты С пн (t p ) будут исчерпаны за ресурс t" p и t" p < t р (заштрихованные площади равны), а суммарные удельные затраты с" уд. min > с уд. min

Последующая задача управления заключается в минимизации ординат отражающей точки. В результате получим кривую 1" и t" p , при этом t" p > t p и c" y д min < с уд min , a площадь под кривой 1", ограниченная абсциссой t" p , вновь будет численно равна С пн (t р ). Для решения этой задачи требуется минимизировать угловой коэффициент b в соотношении (5.7). При этом имеется в виду, что уровень надежности п = const.

Для решения рассмотренных задач необходима информация о состоянии управляемой системы.

В интересах точности желательно располагать систематической информацией о расходе средств на каждую машину по всем составляющим уравнения (5.6). Это практически сложно или даже невозможно.

В реальных условиях эксплуатации в достаточно полной мере учету поддаются лишь затраты на запасные части. Точность и достоверность информации здесь обеспечиваются бухгалтерским учетом. Но именно запасные части, как правило, лимитируют техническое состояние машин. Существует тесная связь (коэффициент корреляции r>= 0,7 ) между затратами на запасные части и поочередно трудовыми затратами А, затратами на материалы В и компенсацию простоев С. Поэтому критерием, характеризующим нормальное использование ресурса, можно считать расход запасных частей как функцию наработки.

Поэтому для управления процессом использования ресурса следует рассчитывать суммарные стоимости С з.ч (t р ) за ресурс и удельные расходы запасных частей с з.ч (t р) по интервалам наработки и рассматривать их в качестве норматива. С учетом сделанных предпосылок преобразуем уравнение (5.6)

с пн. ин (t) = C з. ч + C тр + C м + C прост = C з. ч (1 + A +B + C), (5.16)

затем уравнение (5.12)

(5.17)

(5.17)

и, на конец, уравнение (5.7)

![]() (5.18)

(5.18)

Затем фактические расходы, информация о которых должна быть систематической (например, ежеквартальной), необходимо сопоставить с расчетными нормативными данными по интервалам наработки. Если фактические расходы не превышают нормативных, то процесс эксплуатации данной машины протекает нормально. В противном случае необходимо выявить причину перерасхода (неквалифицированное управление, низкое качество технического обслуживания, применение топлив, масел и смазок, не соответствующих конструкции машины и т. п.) и принять соответствующие меры.

Таким образом, метод управления надежностью машин в эксплуатации сводится к следующему.

1. Устанавливают норму расхода запасных частей (в денежном выражении) по моделям машин и соответствующий ей ресурс. Эта норма является основной, при достижении суммарного нормативного расхода машину направляют в капитальный ремонт или списывают. Ресурс дает возможность судить, правильно ли эксплуатируется машина.

2. Нормы расхода запасных частей устанавливают по интервалам ресурса. Это позволяет обеспечить систематический контроль за техническим состоянием машины, использованием ее ресурса, выявить факты неправильной эксплуатации и своевременного принятия, соответствующих мер

3. Фактический расход запасных частей сопоставляют с нормативным расчетным.

Лекция 6

6. Система планово-предупредительного технического обслуживания и ремонта техники

6.1. Основные понятия и определения системы ППР

Для поддержания машин в исправном и работоспособном состоянии при их эксплуатации используется система планово-предупредительного технического обслуживания и ремонта техники (система ППР и ТО). Система ППР и ТО основана на непрерывном контроле состояния машин, профилактическом характере основных мероприятий и на жестком планировании их по времени выполнения и по объему работ.

Система называется плановой потому, что все её мероприятия осуществляются по заранее разработанному плану, и предупредительной потому, что мероприятия носят предупредительный характер (восстановление работоспособности машины или её узлов не дожидаясь их выхода из строя).

Система ППР – это совокупность взаимосвязанных технических средств, документации и исполнителей, необходимых для поддержания и восстановления качества машин. Система ППР представляет собой комплекс организационно-технических мероприятий, проводимых в плановом порядке для обеспечения работоспособности и исправности машин в течении всего срока их службы при соблюдении заданных условий и режимов эксплуатации.

Система ППР построена на периодичности чередования технических обслуживаний и ремонтов, виды которых, а также периодичность и состав работ установлены заводом изготовителем в эксплуатационной и ремонтной документации для каждой машины

В системе ППР и ТО используются следующие основные понятия и определения .

Межремонтный цикл – время работы машины в часах от начала эксплуатации до первого капитального ремонта или между двумя очередными капитальными ремонтами.

Периодичность ремонтов и ТО – время работы машины в часах между 2-мя очередными одноименными ремонтами или ТО.

Техническое обслуживание – комплекс работ для поддержания исправности или работоспособности машины (объекта) при подготовке и использовании по назначению, при хранении и транспортировке. Комплекс работ должен быть минимальным, но достаточным для решения задач ТО.

Задачами ТО являются:

1) снижение скорости изнашивания;

2) обеспечение требуемого уровня вероятности, безотказной работы в периоды между обслуживаньями;

3) эффективное использование топлива, шин и других эксплуатационных материалов с позиций исправности машин.

Структура межремонтного цикла – количество, периодичность и наименование ремонтов и ТО за межремонтный цикл.

Рис. 6.1. График структуры ремонтного цикла одноковшового экскаватора: периодичности ТО-1, ТО-2, ТО-3 и Т, и К соответственно – 60, 240, 960 и 5760 м.ч.

Марка Divinol имеет в своём ассортименте широкий спектр пластичных смазок для узлов и агрегатов автомобилей. Особенно интересны эти смазки будут представителям автосервисов занимающихся комплексным обслуживанием автомобилей.

Автомобильные смазки

Современные автомобили обладают сложными механизмами, которые нуждаются в применении различных дополнительных материалов. В некоторых системах используют пластические смазки. Их отличает присутствие загустителей в минеральном или синтетическом масле. Чаще всего такие вещества применяют при производстве различных подшипников.

Существует 4 основных направления применения пластических смазок. Первой сферой действия выступает консервационная функция. При этом производственные и автомобильные смазки необходимы для защиты на долгое время элементов механизмов.

Вторым направлением применения представленных веществ выступает уплотнительная функция. В этом случае смазочные материалы наносят на резьбу и места соединения деталей. Также есть арматурные вещества. Они добавляют прочности элементам системы.

Последней областью применения пластичных автомобильных смазок является антифрикционная функция. В процессе сцепления или тормоза на детали механизма действует определенная сила, которая может разрушать рабочие поверхности. Чтобы этого не происходило, применяют антифрикционные пластичные смазки для автомобилей.

Чтобы механизмы оборудования или транспортных средств служили долго, необходимо отдать предпочтение производителю с хорошей репутацией. На сегодняшний день лидером рынка смазочных веществ мирового уровня является германская компания Zeller + Gmelin. Множество положительных отзывов потребителей и производителей промышленного оборудования, транспорта говорят о высоком уровне качества этой продукции. Германская компания выпускает широчайший спектр смазочных материалов, качество которых подтверждают результаты лабораторных исследований, сертификаты качества.

Также следует отметить, что не стоит приобретать подобные средства у непроверенных реализаторов. Чтобы не купить подделку, которая может навредить узлам и механизмам, необходимо обращаться только к официальному дилеру. Наша компания называется ООО «Дивинойл Рус». Мы получили сертификат на право производить реализацию смазочных веществ бренда Zeller + Gmelin на территории РФ.

Все поставки производятся прямо с производства в Германии. Компания не производит продукцию в других странах. Это позволяет осуществлять качественный контроль качества выпускаемых продуктов на всех этапах технологического цикла. Поэтому в любую страну поставляются смазочные материалы с одинаково высокими характеристиками.

Универсальных пластических смазок не существует. При выборе той или иной разновидности необходимо учитывать рабочие условия механизма. Если система функционирует в диапазоне температур от -30 до +110 °С, обычно применяют смазки на минеральной основе с литиевым загустителем. Если же рабочие условия характеризуются высокими мощностями, скоростью и широким температурным диапазоном, необходимо отдать предпочтение материалам на синтетической основе.

Смазка для ступичных подшипников

Смазка для ступичных подшипников, упорно-радиальных или винтовых передач изготавливается из минерального масла с загустителями кальциевого комплекса. Если же работа представленных узлов характеризуется необычной частотой вращения (слишком высокая или низкая), нечастыми колебаниями, сильной вибрацией или ударной нагрузкой, необходимо применять продукты на минеральной основе с загустителем на основе литиевого мыла и антизадирными присадками.

Смазка для ступичных подшипников, упорно-радиальных или винтовых передач изготавливается из минерального масла с загустителями кальциевого комплекса. Если же работа представленных узлов характеризуется необычной частотой вращения (слишком высокая или низкая), нечастыми колебаниями, сильной вибрацией или ударной нагрузкой, необходимо применять продукты на минеральной основе с загустителем на основе литиевого мыла и антизадирными присадками.

Также следует правильно подбирать класс консистенции. Этот показатель определяет шкала NLGI. Согласно ей более густые смазки характеризуются высокими показателями, а вещества с низкой консистенцией – низкими значениями. Если смазка имеет в маркировке показатель 1, это значит, что ее применяют при низких температурах и колебательных движениях. Класс 2 применяется чаще всего. Он подходит практически всем подшипникам автомобильной техники (кроме крупногабаритных систем, работающих в условиях повышенных температур).

В некоторых случаях могут понадобиться специальные свойства пластической смазки. Чтобы правильно подобрать требуемую разновидность материалов можно обратиться к нашим опытным онлайн-менеджерам. Они учтут все особенности эксплуатации системы и смогут подобрать оптимальный вариант продукции. Например, если требуется смазка, устойчивая к воздействию воды, загуститель должен быть кальциевого типа. Соответствующие присадки позволят защитить металлические детали и поверхности от коррозии.

Термостойкая смазка для подшипников

В условиях повышенного нагрева окружающей среды может потребоваться термостойкая смазка для подшипников. Она способна предотвращать механизмы от разрушения даже в условиях повышенной вибрации и нагрузки.

Если требуется установить или удалить металлические элементы конструкции (например, болты, клапаны, цепи, подшипники и т. д.), наша компания предлагает приобрести такой продукт, как . Она защитит от коррозии, предотвратит появление задиров. Эта смазка предотвращает спекание, сваривание, скрип или отслаивание материалов, а также обладает высокой абсорбционной способностью.

Помимо пластических смазок для автомобилей технологами компании были разработаны . Оборудование с их применением работает гораздо дольше и продуктивнее. Снижается количество простоев техники, не требуется ее частого ремонта. Эти факторы способствуют снижению себестоимости продукции, увеличивают чистую прибыль организации. Чтобы подобрать максимально подходящую разновидность смазочных веществ, наши представители могут выехать на объект и оценить все сопутствующие факторы эксплуатации смазок. Такой подход позволяет добиться идеальной совместимости всех материалов оборудования.

Оформить заказ очень просто. Необходимо подать онлайн-заявку на нашем сайте. Благодаря постоянному наличию представленной в каталоге продукции на собственном складе, удается произвести доставку по указанному адресу максимально быстро. Купить необходимые пластические смазки можно оптом или в розницу по очень выгодным ценам. Мы готовы предложить своим клиентам гибкую систему скидок, а также участие в партнерской программе.

Оформите заявку прямо сейчас и уже совсем скоро Ваше оборудование или автомобиль станут защищать от преждевременного износа пластичные смазки наивысшего качества.

Пластичные смазки – распространенный вид смазочных материалов, представляющих собой высокоструктурированные тиксотропные дисперсии твердых загустителей в жидкой среде. Как правило, смазки – это трехкомпонентные коллоидные системы, содержащие дисперсионную среду – жидкую основу (70-90%), дисперсную фазу – загуститель (10-15%), модификаторы структуры и добавки – присадки, наполнители (1-15%). В качестве дисперсионной среды смазок используют масла нефтяного и синтетического происхождения, реже их смеси. К синтетическим маслам относятся кремнийорганические жидкости – полисилоксаны, сложные эфиры, полигликоли, фтор- и хлорорганические жидкости. Их применяют преимущественно для приготовления смазок, которые используют в высокоскоростных подшипниках, работающих в широких диапазонах температур и контактных нагрузок. Для более эффективного использования смазок и регулирования их эксплуатационных свойств, например низкотемпературных, смазочной способности, защитных свойств, применяют смеси синтетических и нефтяных масел.

Загустителями служат соли высокомолекулярных жирных кислот – мыла, твердые углеводороды – церезины, петролатумы и некоторые продукты неорганического (бентонит, силикагель) или органического (пигменты, кристаллические полимеры, производные карбамида) происхождения. Наиболее распространенные загустители – мыла и твердые углеводороды. Концентрация мыльного и неорганического загустителя обычно не превышает 15%, а концентрация твердых углеводородов доходит до 25%. Для регулирования структуры и улучшения функциональных свойств в смазки вводят добавки (присадки и наполнители).

Присадки – поверхностно-активные вещества, улучшающие свойства смазок (противоизносные, противозадирные, антифрикционные, защитные, вязкостные и адгезионные, ингибиторы окисления, коррозии и другие. Многие присадки являются полифункциональными.)

Наполнители – это высокодисперсные, нерастворимые в маслах материалы, улучшают их эксплуатационные свойства. Наиболее распространены наполнители, характеризующиеся низкими коэффициентами трения: графит, дисульфид молибдена, тальк, слюда, нитрит бора, сульфиды некоторых металлов, и др.

По сравнению с маслами смазки обладают следующими достоинствами:

малый удельный расход (иногда в сотни раз меньший);

более простая конструкция машин и механизмов (что снижает массу, повышает надежность и ресурс работы);

более продолжительный период <<межсмазочных>> стадий;

значительно меньшие эксплуатационные затраты при обслуживании техники.

Смазки отличаются от жидких смазочных материалов:

они не растрескиваются под действием собственной массы

удерживаются на вертикальной поверхности и не сбрасываются инерционными силами с движущихся деталей.

5.1. КЛАССИФИКАЦИЯ СМАЗОК

Смазки систематизируют по различным классификационным признакам: консистенции, составу и областям применения (назначению).

По консистенции смазки подразделяют на полужидкие, пластичные и твердые. Пластичные и полужидкие смазки представляют коллоидные системы, состоящие из масляной основы и загустителя, а также присадок и добавок, улучшающих различные свойства смазок. Твердые смазки до отвердения являются суспензиями, дисперсионной средой которых служит смола или другое связующее вещество и растворитель, а загустителем – дисульфид молибдена, графит, технический углерод и т. п. После отвердения (испарения растворителя) твердые смазки представляют собой золи, обладающие всеми свойствами твердых тел, и характеризуются низким коэффициентом сухого трения.

По составу смазки делятся на четыре группы.

Смазки, для получения которых в качестве загустителя применяют соли высших карбоновых кислот (мыла). Их называют мыльными смазками и в зависимости от катиона мыла подразделяют на литиевые, натриевые, калиевые, кальциевые, бариевые, алюминиевые, цинковые и свинцовые смазки. В зависимости от аниона мыла большинство мыльных смазок одного и того же катиона подразделяют на обычные и комплексные. Чаще других применяют комплексные кальциевые, бариевые, алюминиевые, литиевые и натриевые смазки. Смазки на комплексных мылах работоспособны в более широком интервале температур. Кальциевые смазки в свою очередь подразделяют на безводные, гидратированные (солидолы), стабилизатором структуры которых является вода, и комплексные, адсорбционный комплекс которых образуется высшими жирными кислотами и уксусной кислотой. В отдельную группу мыльных смазок выделяют смазки на смешанных мылах, в которых в качестве загустителя используют смесь мыл (литиевокальциевые, натриево-кальциевые и др.). Вначале указывают тот катион мыла, доля которого в загустителе большая.

Мыльные смазки в зависимости от применяемого для их получения

жирового сырья называют условно синтетическими (анион мыла –

синтетические жирные кислоты) или жировыми (анион мыла – при

родные жиры), например, синтетические или жировые солидолы.

Смазки, для получения которых в качестве загустителя используют термостабильные с хорошо развитой удельной поверхностью высокодисперсные неорганические вещества, называют смазками на неорганических загустителях. К ним относят силикагелевые, бентонитовые, графитные, асбестовые.

Смазки, для получения которых используют термостабильные высокодисперсные с хорошо развитой удельной поверхностью органические вещества, называют смазками на органических загустителях. К ним относят полимерные, пигментные, полимочевинные, сажевые.

Смазки, для получения которых в качестве загустителей используют высокоплавкие углеводороды (церезин, парафин, озокерит, различные природные и синтетические воски), называют углеводородными смазками.

По областям применения смазки в соответствии с ГОСТ подразделяют на: антифрикционные, снижающие трение и износ в механизмах; консервационные, защищающие металлические изделия от коррозии; уплотнительные, герметизирующие зазоры в оборудовании и механизмах; канатные, используемые для смазывания стальных канатов. В свою очередь антифрикционные смазки подразделяют на смазки общего назначения для обычных и повышенных температур, многоцелевые, высокотемпературные, низкотемпературные, морозостойкие, отраслевые (автомобильные, железнодорожные, индустриальные), специальные, приборные и т. п. Уплотнительные смазки подразделяют на резьбовые, арматурные, вакуумные и т. д.

5.2. ОСНОВНЫЕ СВОЙСТВА СМАЗОК

Прочностные свойства. Частицы загустителя образуют в масле структурый каркас, благодаря которому смазки в состоянии покоя обладают пределом прочности на сдвиг. Предел прочности – это минимальная нагрузка, при приложении которой происходит необратимая деформация (сдвиг) смазки. Благодаря наличию предела прочности смазки не стекают с наклонных и вертикальных поверхностей, не вытекают из негерметизированных узлов трения. При приложении нагрузки, превышающей предел прочности, смазки начинают деформироваться, а при нагрузке ниже предела прочности они подобно твердым телам проявляют упругость.

Для определения предела прочности смазок предложены разные методы, основанные на осевом сдвиге коаксиальных цилиндров, на вырывании из смазки шурупа или пластины, на сдвиге смазки в оребренном капилляре и др. Наиболее распространенным методом является оценка прочности смазок на пластометре К-2. Сдвиг смазки осуществляется в специальном оребренном капилляре под давлением термически расширяющейся жидкости. Для большинства смазок предел прочности при температуре 20 о С лежит в пределах 100 – 1000 Па.

Вязкостные свойства. Вязкость определяет прокачиваемость смазок при низких температурах, стартовые характеристики и сопротивление вращению при установившихся режимах работы, а также возможность заправки узлов трения. В отличие от масел вязкость смазок зависит не только от температуры, но и от градиента скорости сдвига. пРи увеличении скорости деформации вязкость резко снижается, поэтому обычно говорят об эффективной вязкости смазок при данном градиенте скорости и при постоянной температуре.

Увеличение концентрации и степени дисперсности загустителя приводит к повышению вязкости смазки. На вязкость смазки влияет также вязкость дисперсионной среды и технология их приготовления.

Для определения вязкости смазок используют капиллярные вискозиметры – АКВ-2 или АКВ-4, ротационные вискозиметры – ПВР-1 и реотесты.

Механическая стабильность (тиксотропные превращения смазок). При эксплуатации смазок в узлах трения уменьшаются их предел прочности и вязкость с последующим возрастанием этих показателей после прекращения механического воздействия. Такие дисперсные системы, самопроизвольно восстанавливающиеся, называют тиксотропными.

Тиксотропными свойствами обладают только такие смазки, которые после разрушения способны восстанавливаться.

Механическая стабильность смазок зависит от типа загустителя, размеров, формы и прочности связи между дисперсными частицами. Уменьшение размеров частиц загустителя (до определенных пределов) способствует улучшению механической стабильности смазок.

Оценка механической стабильности смазок основана на их разрушении в ротационном приборе – тиксометре (при стандартных условиях) – и определении изменения их механических свойств в процессе разрушения или непосредственно после его окончания. Механическая стабильность оценивается по специальным коэффициентам, которые рассчитывают по изменению предела прочности смазки на разрыв: К р – индекс разрушения, К в – индекс тиксотропного восстановления.

Пенетрация – это эмпирический показатель, лишенный физического смысла, не определяющий поведение смазок в условиях эксплуатации, но широко применяемый при нормировании их качества. Под пенетрацией понимают глубину погружения конуса (стандартного веса, в течение 5с) в смазку при 25 о С. Например, если смазка имеет пенетрацию 260, то, значит, конус погрузился в нее на 26 мм. Чем мягче смазка, тем глубже в нее погружается конус и тем выше пенетрация. Смазки с различными реологическими свойствами могут иметь одинаковую пенетрацию, что приводит к неверным представлениям об эксплуатационных свойствах смазок. Пенетрация как быстро определяемый показатель в производственных условиях позволяет судить об идентичности рецептуры и соблюдении технологии изготовления смазки. Число пенетрации смазок колеблется.

Температура каплепадения – это минимальная температура, при которой падает первая капля смазки, нагреваемой в определенных условиях. Температура каплепадения является эмпирическим показателем, зависящим от условий определения. Она условно характеризует температуру плавления загустителя смазки, однако не позволяет правильно судить о –ее высокотемпературных свойствах. Так, температура каплепадения литиевых смазок обычно 180 – 200 о С, а верхний температурный предел их работоспособности не превышает 120 – 130 о С.

Коллоидная стабильность смазок характеризует их способность в минимальной степени выделять масло при хранении и эксплуатации. Выделение масла может происходить самопроизвольно (под действием собственной массы смазки), а также ускоряться или замедляться под влиянием температуры и давления.

Коллоидная стабильность смазок зависит от степени совершенства структурного каркаса, которая, в свою очередь, определяется размерами, формой и прочностью связей структурных элементов. Значительное влияние на коллоидную стабильность смазок оказывает вязкость дисперсионной среды: чем выше вязкость масла, тем труднее ему вытекать из объема смазки.

Оценка коллоидной стабильности смазок основана на ускорении отделения масла при механическом воздействии, давлении центробежных сил, фильтровании под вакуумом и других факторов. Самым простым и удобным является механическое отпрессовывание масла из некоторого объема смазки, помещенной между слоями фильтровальной бумаги (прибор КСА). Коллоидная стабильность оценивается по объему масла, отпрессованного из смазки при комнатной температуре в течение 30 мин и выражается в процентах; для смазок она не должна превышать 30%.

Химическая стабильность. Под химической стабильностью обычно понимают стойкость смазок против окисления кислородом воздуха. Окисление приводит к разупрочнению, ухудшению коллоидной стабильности, понижению температуры каплепадения, смазочной способности и ряда других показателей.

Стабильность против окисления важна для смазок, заправляемых в узлы трения 1 – 2 раза в течение 10 – 15 лет, работают при высоких температурах, в тонких слоях и в контакте с цветными металлами. Медь, бронза,олово, свинец и ряд других металлов и сплавов ускоряют окисление смазок.

Оценка химической стабильности смазок основана на ускоренном окислении смазок под действием высоких температур и давлений (кислорода), а также в присутствии катализаторов. Показателями окисления являются изменение к.ч., количество, скорость и индукционный период поглощения кислорода, изменение структуры и свойств смазок.

Имеется несколько способов повышения стойкости смазок против окисления. Это – тщательный подбор масляной основы, выбор типа и концентрации загустителя, варьирование технологией производства. Наиболее перспективный способ-введения в смазки __________ присадок.

Испаряемость. Когда смазка применяется в условиях высоких температур и ее смена производится редко, испаряемость смазок имеет большое значение. Высокая испаряемость может отрицательно сказываться на защитных свойствах слоя смазки при длительном хранении покрытых ею изделий, особенно в жарком климате.

Некоторые смазки работают в условиях вакуума, где процесс испарения идет особенно интенсивно. При отсутствии движения воздуха испаряемость замедляется, и в замкнутом пространстве (например, в металлических бидонах, банках) испарение практически не происходит.

При испарении масла смазки растрескиваются, на поверхности слоя появляются корочки; при сильном испарении остаются только мыла, образующие сухие слои, не обладающие защитными и антифрикционными свойствами. Испарение масла из низкотемпературных смазок ухудшает их морозостойкость; высохшие смазки не обеспечивают работу механизмов при низких температурах.

Испаряемость смазок зависит от фракционного состава масла, входящего в их состав. Значительно быстрее высыхают смазки, приготовленные на масле МВП, медленнее – приготовленные на маслах индустриальных 12 и 20, еще медленнее – на тяжелых авиационных маслах МС-14, МС-20, МК-22 и др.

АССОРТИМЕНТ СМАЗОК

Ассортимент смазок включает более 200 наименований. Пластичные смазки практически не функциональны, т.е не взаимозаменяемы. Практически каждый узел, каждого отдельного агрегата требует своей смазки. Ассортимент смазок можно классифицировать по областям применения. Но даже в одной группе, нельзя придти к полной унификации смазок. Например, резьбовые смазки для дюймовой резьбы нельзя использовать для метрической и наоборот, и т.д.

Пластичные смазки имеют ряд преимуществ перед маслами: удерживаются в открытых узлах трения, имеют более продолжительный срок работы, ввиду меньшего расхода снижается общая стоимость использования смазочного материала. К недостаткам пластичных смазок можно отнести их высокую стоимость, сложность производства и неуниверсальность.

По своей консистенции, смазочные материалы делятся на три категории:

Их применяют в узлах, где невозможно обеспечить постоянное обмывание всей поверхности трения , либо на материалах, которые препятствуют нормальной адгезии жидких масел.

К тому же, их удобно наносить на детали (закладывать внутрь) при сборке узлов, для которых не предусмотрена система орошения при работе.

Технология производства и состав

С точки зрения физических свойств, пластичные смазки, это дисперсия твердых загустителей в жидкой основе. Причем загуститель добавляется настолько высокоструктурированный, что достаточно небольшого процента: не более 10%-15%.

Стандартный состав подобных материалов, следующий:

Основа

Жидкая среда, представляет собой обычное нефтяное либо синтетическое масло, которое получают по тем же технологиям, что и обычные материалы.

Для изготовления сложных и дорогих составов исходные основы могут смешиваться, согласно техническому заданию разработчика. Объем базового жидкого масла: 70%-90%.

Нефтяные основы производятся методом гидроочистки, с помощью водорода. Таким образом снижается сернистость и удаляются асфальтовые составляющие.

Последний пункт особенно важен для повышения у готового продукта антиокислительных свойств. Органические пластичные смазки для автомобилей применяются в несильно загруженных узлах, работающих на невысоких скоростях.

Синтетическая основа, как правило, кремнийорганическая. На ее базе создаются масла для работы в нагруженных скоростных подшипниках, а также редукторах, работающих на высоких оборотах.

Загуститель (10%-15%)

Он не просто добавляется в жидкую основу, для получения однородного состава требуется определенная температура в процессе смешивания, и специальные миксеры.

Затем состав охлаждается до температуры окружающей среды, и после этого физико-химические свойства пластичных смазок не меняются. Разумеется, при соблюдении температурного режима эксплуатации.

В качестве загустителя используются высокомолекулярные соли жирных кислот (более привычное определение – мыло). В составах премиум класса применяются твердые углеводороды, а также неорганические соединения (полимеры, карбамиды, и пр.)

Присадки

Как и любой другой продукт, пластичная смазка содержит присадки. Они улучшают свойства, если базовые характеристики не удовлетворяют заказчика.

Набор свойств типичный:

- противоизносные (противозадирные);

- защита от коррозии;

- соединения, препятствующие окислению самого продукта;

- повышающие адгезию;

- антифрикционные.

Состав наполнителей (10%-20%): тальк, графит, медный порошок мелкого помола, дисульфид молибдена, слюда, и пр.

Основное свойство пластичных смазок

Поскольку полутвердые масла должны удерживаться на поверхности изделий, важной характеристикой является температура каплепадения. Дело в том, что при вращении узлов трения, температура неотвратимо повышается.

Вместе с ней снижается вязкость пластичного материала. После критического нагрева, смазка переходит в жидкое состояние, и просто стекает с рабочей поверхности.

Учитывая критичность этих параметров, определение температуры каплепадения пластичных смазок относится к обязательной процедуре испытаний продукта.

Методика следующая:

Применение и разновидности пластичных смазок

Проведем краткий обзор популярных продуктов. В последнее время производители предлагают новейшую технологию: металлоплакирование.

Этот термин означает, что на рабочей поверхности трения образуется тончайший слой металла, обладающего низким коэффициентом трения.

В качестве примера рассмотрим популярный среди автомобилистов продукт: МС 1000 смазка пластичная металлоплакирующая.

В составе присутствует цинк, который обеспечивает противоизносные свойства. Благодаря постоянной сменяемости масла в рабочей зоне, этот слой само восстанавливается.

Blue MC 1510 высокотемпературная пластичная смазка – предназначена для высоконагруженных подшипников, работающих при высоких температурах. Этот состав выдерживает перепады от -40°C до +350°C.

Обратите внимание

Высокая температура каплепадения сохраняет подшипники при экстремальных температурах: масляная пленка не разрушается, расслоения основы и присадок не происходит.

Срок службы исчисляется сотнями тысяч километров. Благодаря уникальным свойствам, этот продукт имеет допуски ведущих автозаводов.

Пластичная смазка Molykote Longterm изготавливается с добавлением литиевых присадок. Обладает антифреттинговыми свойствами и усиленной адгезией. Такой состав позволяет использовать смазку на высоконагруженных узлах в течение длительного времени без замены.

Основное применение

– муфты, подшипники, шлицевые соединения на крупных агрегатах и строительной технике. Также популярно нанесение подобных пластичных смазок на резьбовые соединения.

Графитовая смазка пластичная изготавливается методом добавления мелкодисперсного порошка в готовый состав при сохранении вязкости.

Применяемость достаточно широкая : от бытовой техники до автомобилей и промышленных агрегатов.

Неплохие антифрикционные и температурные показатели, однако графитовая смазка не выдерживает высоких оборотов рабочего узла. Поэтому перед приобретением следует изучить характеристики устройства, которое будет смазываться.

Водостойкая пластичная смазка для лодочных моторов выпускается практически всеми производителями, и обладает следующими свойствами:

- Высокая степень защиты от коррозии.

- Адгезия и стойкость нанесенного слоя выше среднего.

- Практически нулевая гигроскопичность, нерастворимость в воде.

- Способность к консервации металлических деталей.

- Температурные показатели не относятся к основному требованию допуска.

Виды пластичных смазок для автомобилей — видео

Итог

Пластичные смазки представлены большим разнообразием типов, однако ни одна из них не является универсальной. Для каждого агрегата следует подбирать необходимый состав продукта.